-

Tel:86-15176910262

Tel:86-15176910262

-

Procurar

PRODUTO

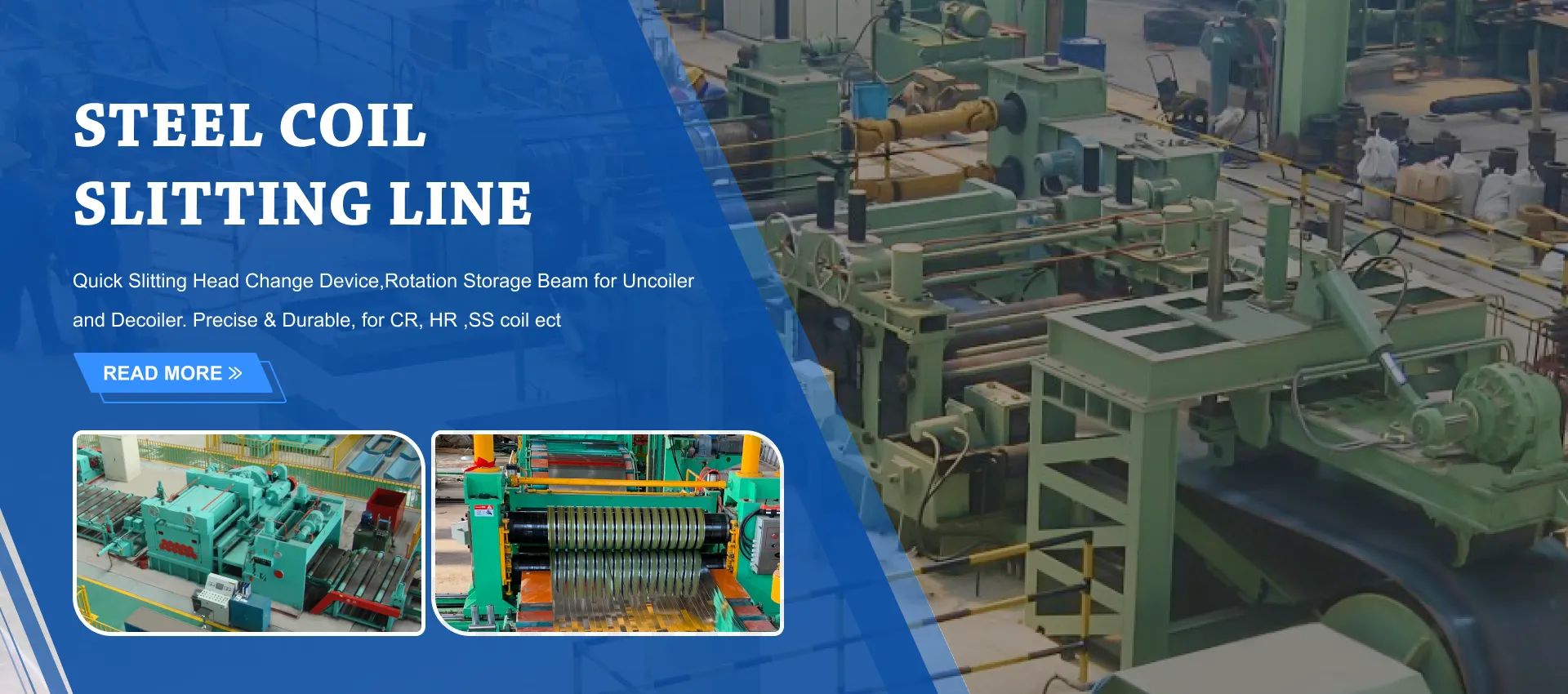

FORNECEDOR DE LINHA DE CORTE DE TUBOS ERW, LINHA DE CORTE NO COMPRIMENTO

QUEM NÓS SÃO ?

QUEM SOMOS?

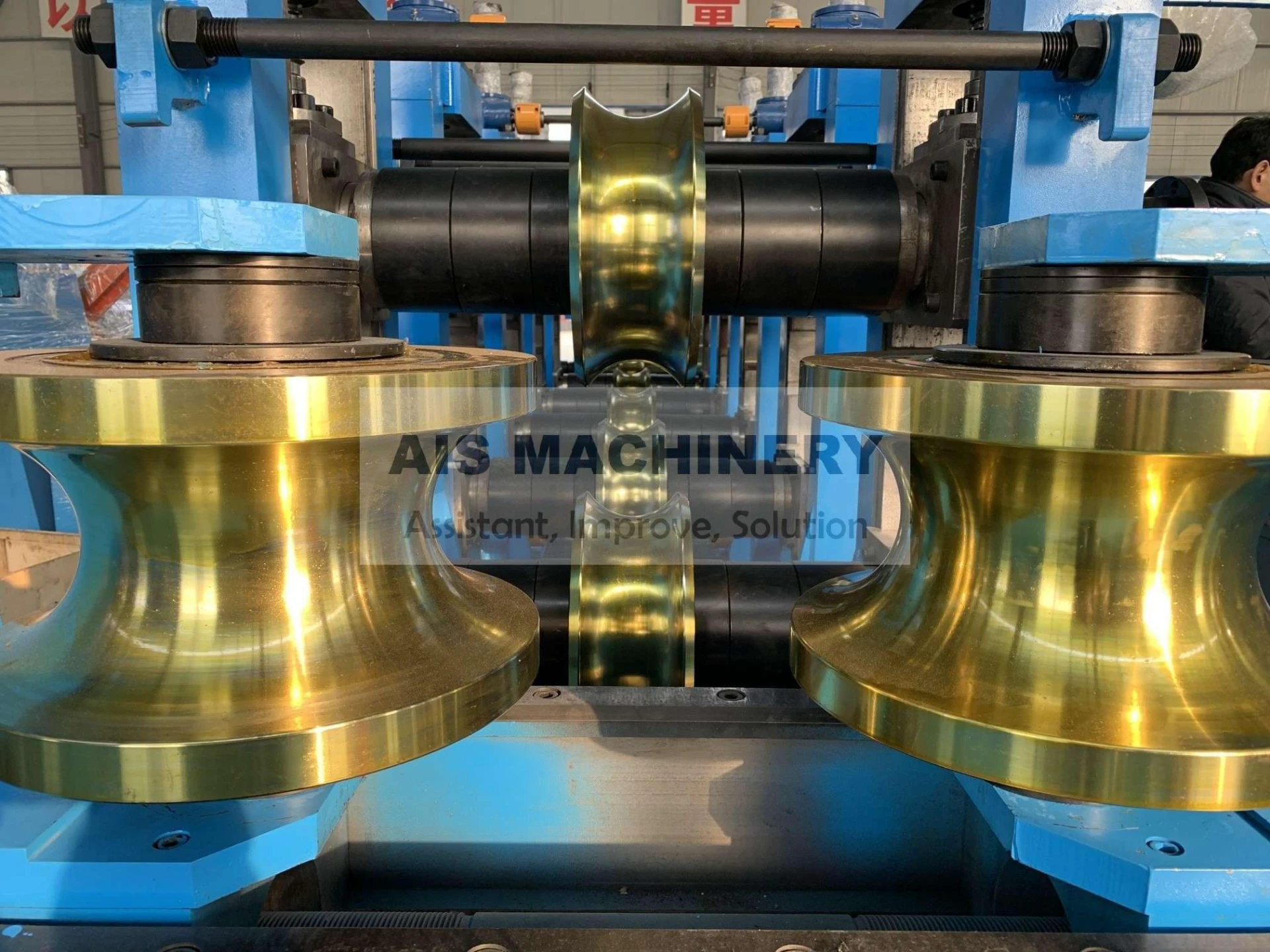

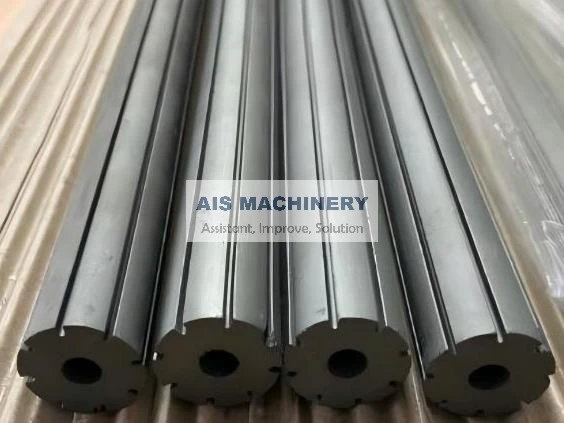

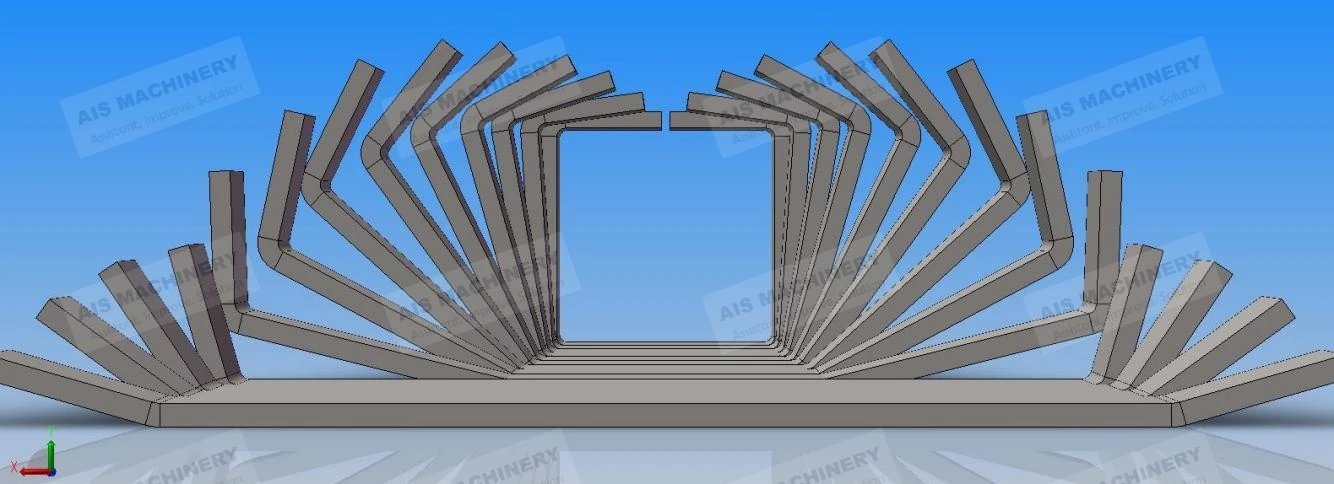

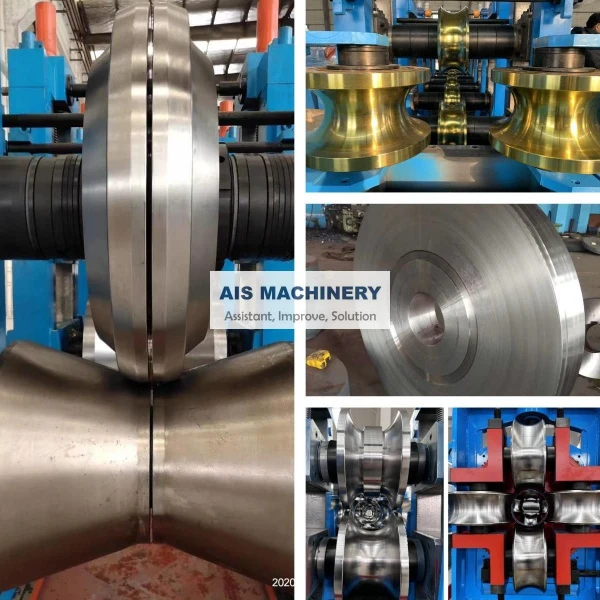

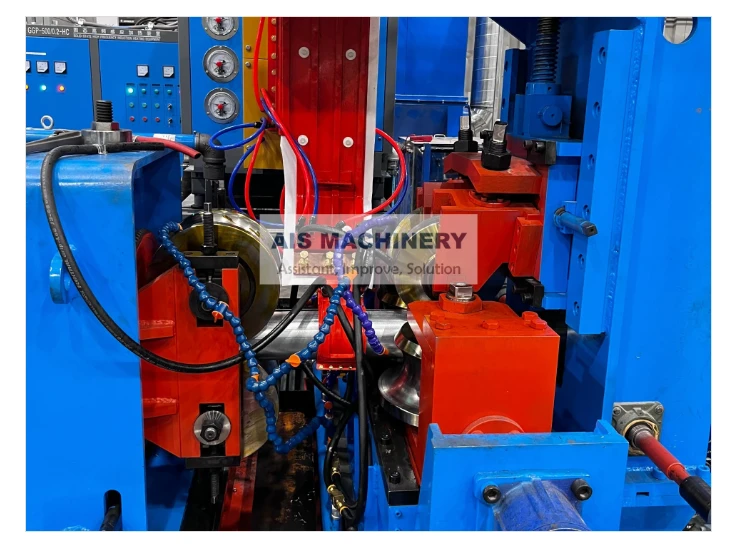

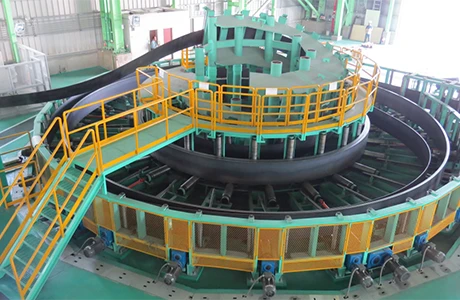

A Hebei AIS Machinery Equipment, localizada na cidade de Shijiazhuang, província de Hebei, China, CN.Factory obteve a certificação ISO, CE e SGS, sendo um fornecedor profissional de máquina laminadora de tubos ERW, máquina para fabricação de tubos soldados longitudinais de alta frequência, máquina laminadora de tubos API, máquina para fabricação de tubos soldados por indução FFX, máquina para conformação direta de tubos quadrados DFT, máquina para conformação a frio, máquina laminadora de tubos multifuncional, linha de corte de bobinas de aço, linha de corte longitudinal e outras peças de reposição.

Hoje, a AIS Machinery está comprometida em fornecer produtos e serviços personalizados e confiáveis. Com um grupo de engenheiros profissionais e técnicos experientes para atender às demandas atuais do mercado com produtos e serviços confiáveis. Fábrica com controle rigoroso de projeto de engenharia, componentes confiáveis e inspeções de qualidade para garantir equipamentos de acabamento de qualidade. Também temos experiência em projetos turnkey. A AIS Machinery atende a mais de 100 empresas fornecendo equipamentos e soluções completas.

SOBRE A AIS

CASO REGISTRO

Produção vantagem

Enviar uma mensagem

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!