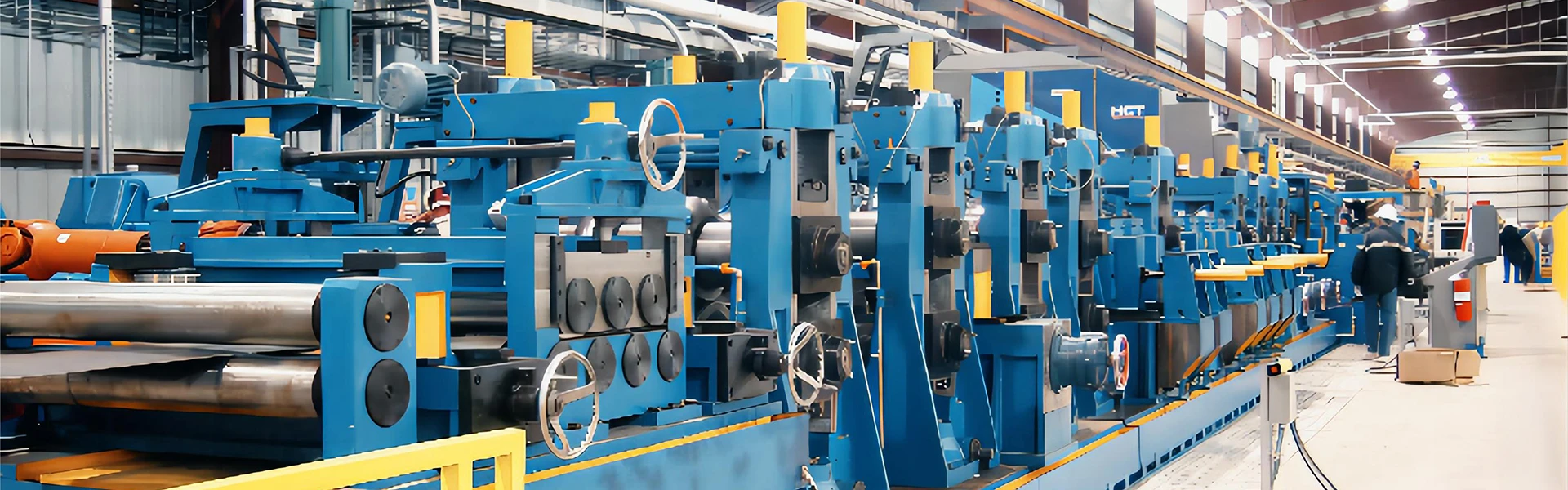

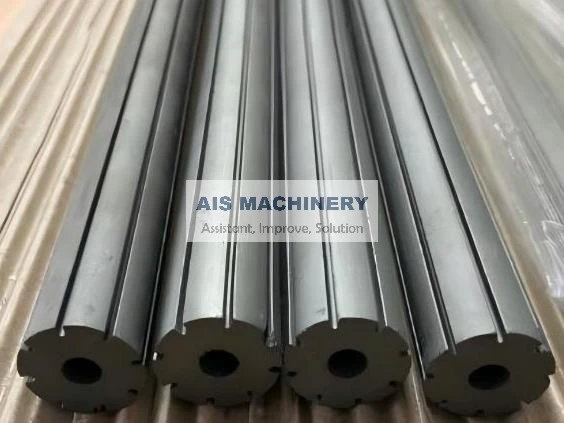

The diameter of 6 inches 168mm is already a medium-sized pipe in the straight seam welded pipe. This kind of pipe has many usage, such as solar brackets piles, ground piles, construction, etc.

This equipment can produce pipes from the smallest 2 inches 50.8mm to the largest 6 inches 168mm. A set of equipment includes all pipes. Different pipe diameters require different molds.

Customers can choose from a variety of technical styles for this set of equipment, including conventional round to square, direct square for square and rectangular pipes, or FFX flexible molding technology. No matter which option you choose, we can provide a perfect solution.

|

Оборудование

|

Количество

|

Примечание

|

|

Раздел Вступления

▪Салазки для катушек

▪Автомобиль для катушек

▪Разматыватель, открыватель рулона с прижимным роликом

▪Прижимной валок с центрирующим устройством (Семивалковая плющилка)

▪ Automatic Shear & welder

▪Горизонтальный ленточный накопитель

|

2Нет.

1Нет.

1Нет.

1Нет.

1Нет.

1Нет.

|

Поставщик

|

|

Mill section

▪Forming mill

|

1 комплект

|

Поставщик

|

|

Welding section

▪Стойка для направляющих роликов шва, стойка для отжимных роликов

▪Solid state H.F. induction welder GGp500KW

▪Внешнее устройство для снятия бортов

▪Water Cooling trough

|

1Нет.

1Нет.

1Нет.

1Нет.

|

Поставщик

|

|

Раздел калибровки

▪Стенд для калибровочных валков

▪Turk’s head stand

|

1Сет.

1Набор

|

Поставщик

|

|

Exit section

▪Cutoff saw

▪Выходной стол с приводным роликом, инспекционный стол и коллекторы

|

1Сет.

1Нет.

|

Поставщик

|

|

Finishing section

▪Выпрямляющая машина

▪Одноголовочный станок для снятия фаски

▪Машина для гидроиспытаний с одной головкой

▪Автоматическая упаковочная машина

|

1Сет.

1Набор

1Набор

1Набор

|

онлайн

|

2. BASIC DESIGN DATA

Проектирование предлагаемой линии основано на следующей спецификации:

Спецификация сырья

|

Raw Material Feeding

|

CR bright tube with oiled, Galvanized steel, HR coil

|

|

Material Tensile Strength

|

Max 517MPa (75,000 psi max)

|

|

Material Yield Strength

|

Max 460MPa (67,000 psi max)

|

|

Внешний диаметр катушки

|

1200mm to 2000mm

|

|

Идентификатор катушки

|

508mm&610mm (customer order)

|

|

Вес катушки

|

Max 7000 kg

|

|

Ширина полосы

|

Min 240mm, Max520mm

|

|

Толщина полосы

|

Min2.0mm Max6.35mm

|

Ассортимент продукции

|

Вид производства

|

▪Round Tubes

▪Квадратные и прямоугольные полые профили

|

|

Round Tube OD

|

Min 76mm, Max 165mm

|

|

Round Tube Thickness

|

Min 2.0mm, Max 6.35mm

|

|

Квадратное полое сечение

|

Min 60x60mm, Max 130x130mm

|

|

Прямоугольное полое сечение

|

Min 80x40mm, Max 100X160mm

|

|

Square and rectangle Tube Thickness

|

Min2.0mm, Max 5.0mm

|

|

Длина отрезка трубы

|

Min 6 meter, Max 12 meter

|

Line Specification

|

Line speed

|

Max 50m/min

Min 10m/min

|

|

Direction of Operation

(To be confirmed by buyer)

|

Left → Right

or

Right → Left

|

|

Welding Method

|

High Frequency Induction Welding

|

|

Total Electric installed capacity

|

1400kw

|

|

Line area

|

Approx. 70x8.0 meter (length x width)

|

Forming Section

|

Shaft material:

|

40Cr, HF tempering quenching

|

|

Material of bevel gear:

|

20CrMnTi

|

|

Driven stand

|

7 sets

|

|

Idle stand

|

8 sets

|

|

Коробка передач

|

7 sets

|

Sizing Section

|

Shaft material:

|

40Cr,HF tempering quenching

|

|

Material of bevel gear:

|

20CrMnTi

|

|

Driven stand

|

5 sets

|

|

Idle stand

|

5 sets

|

|

Коробка передач

|

5 sets

|

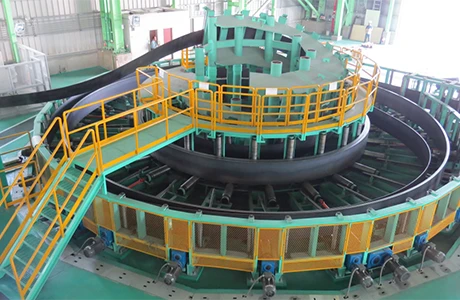

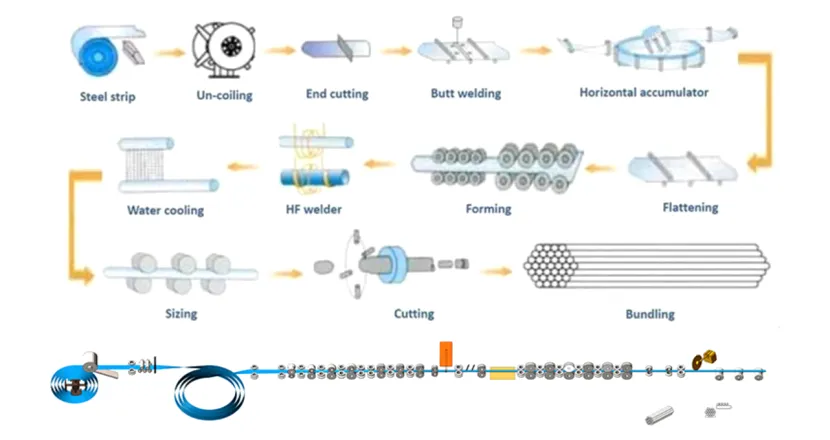

The Flow of the Production Line

{Steel Tape}→Coil car→ Uncoiler →Peeler and hold down roll→Flattener→ Strip-head Cutter and welder→Spiral accumulator→Forming section(Flattening unit +Main driving unit +Forming unit +Guide unit +squeeze roller)+ De-burr frame →→Cooling unit →→ Sizing unit and straightener →→Cutoff saw →→ Run-out table →→Straingtener machine →→Chamfer machine →→Hydro tester machine →→automatic package machine

Common Issues and Solutions for 168mm Straight Seam Welded Pipe Equipment

Issue 1: Weak Weld Seam or Insufficient Strength

-

Possible Causes:

-

Unstable power output or improper frequency matching of the HF welder

-

Misalignment or improper seam formation

-

Worn or misaligned magnetic rod, resulting in poor induction

-

Solutions:

-

Check the HF welder output; ensure the power matches pipe size

-

Adjust roll pressure and alignment for proper seam fit

-

Replace or reposition the magnetic rod

Issue 2: Surface Scratches or Dents on the Pipe

-

Possible Causes:

-

Solutions:

Issue 3: Ovality or Inconsistent Pipe Dimensions

-

Possible Causes:

-

Solutions:

Issue 4: Uneven or Off-Center Cut by Flying Saw

-

Possible Causes:

-

Solutions:

Operational Guidelines

-

Ensure steel strip is cleaned and edges are trimmed before feeding to prevent scratches and poor seam formation.

-

Preheat the HF welder and check the cooling water system before operation to maintain proper temperature and flow.

-

Routinely inspect and adjust the magnetic rod to maintain welding efficiency and avoid weak welds.

-

Strictly follow the mold replacement and lubrication schedule to maintain equipment performance and extend service life.

-

Always conduct a dry run of the flying saw before production to confirm tracking accuracy and system response.

-

Perform daily pre-production checks (electrical system, cooling, hydraulic, drive chains, etc.) to identify hidden risks.

-

Record product dimensions and appearance daily to support equipment calibration and parameter optimization.

Тел:86-15176910262

Тел:86-15176910262