-

Тел:86-15176910262

Тел:86-15176910262

-

Поиск

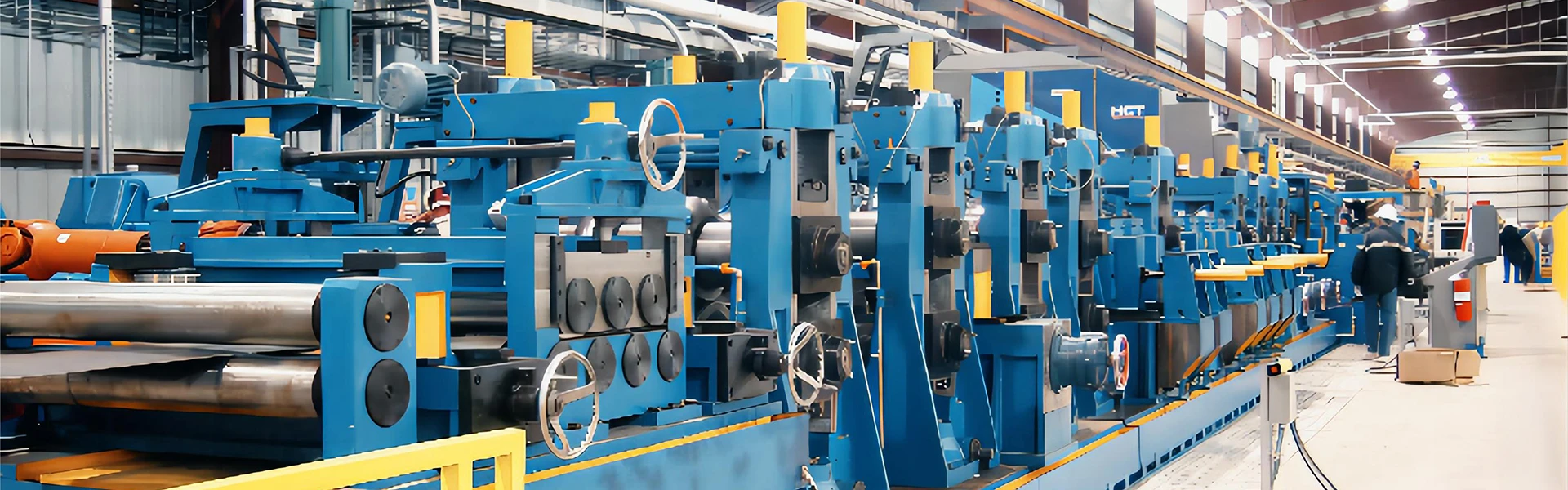

Tube Mill Machine Compose

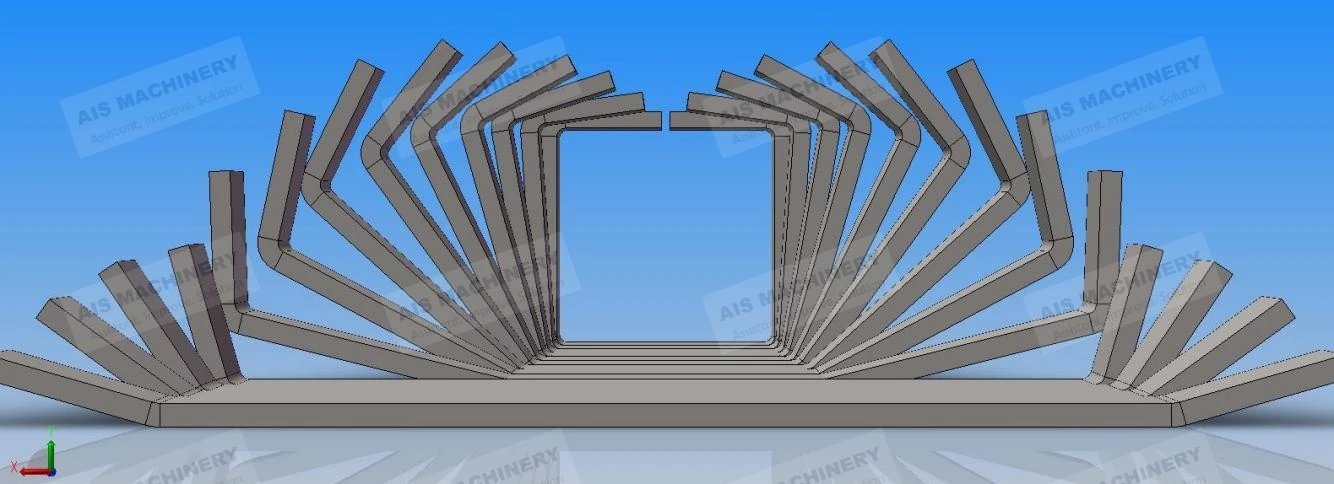

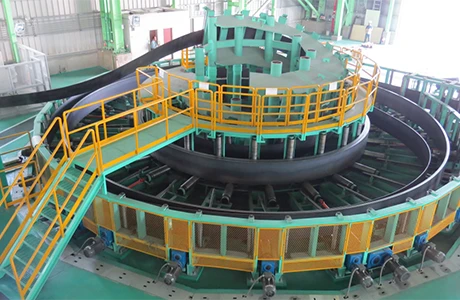

Машина для производства стальных труб is an efficient production system consisting of multiple stages to ensure continuous and high-quality pipe manufacturing. In the initial phase, the Uncoiler unwinds the steel coil, and then the Butt Shear and Welder machine connects the steel strip’s edges, enabling uninterrupted production. The Accumulator Loop system serves as a buffer, ensuring a stable supply of material throughout the process. In the forming and sizing section, Roller Toolings precisely adjust the steel strip, gradually shaping it into a pipe. Afterward, the High-Frequency Induction Welding Machine performs precise welding on the pipe seam to ensure strength and quality. Finally, the Cut-off Saw cuts the formed pipe into preset lengths, completing the processing. These machines work in unison, forming a highly efficient and stable straight seam welded pipe production line that meets high precision and high-efficiency manufacturing requirements, widely used across various industries.

Как производятся стальные трубы?

Стальные трубы изготавливаются несколькими способами, наиболее распространенными из которых являются экструзия, производство бесшовных труб и производство сварных труб. Выбор способа производства обычно зависит от предполагаемого применения и конкретных свойств, требуемых для конечного продукта. В процессе производства бесшовных труб сплошная заготовка стали сначала нагревается до высоких температур, а затем прокалывается для формирования полой трубы. Затем труба удлиняется и уменьшается в диаметре с помощью серии процессов, называемых экструзией и ротационной прокалкой. Труба непрерывно уменьшается в размере, пропуская ее через набор роликов, за которыми следуют операции охлаждения и выпрямления. Этот метод позволяет производить высокопрочные стальные трубы с равномерной толщиной, идеально подходящие для отраслей, где требуются трубы с исключительной прочностью и устойчивостью к давлению, например, в нефтегазовой, автомобильной и строительной отраслях.

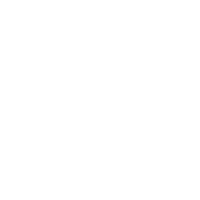

В процессе производства сварных труб плоская стальная полоса или рулон сначала разматывается и подается в трубопрокатный стан, где она проходит через ряд роликов, которые сгибают ее в цилиндрическую форму. Затем края полосы свариваются вместе с использованием методов высокочастотной или лазерной сварки, образуя непрерывную трубу. Затем труба охлаждается, выпрямляется и разрезается на требуемые длины. Сварные трубы часто используются в строительных конструкциях, сантехнике и производстве, поскольку их можно производить в широком диапазоне размеров и толщин при относительно более низкой стоимости по сравнению с бесшовными трубами. Оба метода сопровождаются различными процессами отделки, такими как термическая обработка, полировка поверхности и нанесение покрытия, в зависимости от конкретных требований к стальным трубам. Результатом является высококачественный, долговечный продукт, подходящий для широкого спектра применений в различных отраслях промышленности.

Что такое трубопрокатный стан?

Трубопрокатный стан — это специализированное промышленное оборудование, используемое для производства труб и труб из различных металлов, таких как сталь, нержавеющая сталь или алюминий. Станок работает в непрерывном процессе, который формирует плоскую металлическую полосу или рулон в трубчатую форму с помощью ряда роликов, сварочных систем и отделочных агрегатов. Процесс начинается с подачи металлического рулона в трубопрокатный стан, где он разматывается, выпрямляется и выравнивается. Затем металлическая полоса постепенно формируется в трубу, проходя через ряд формовочных роликов. Эти ролики постепенно сгибают края металлической полосы, пока они не встретятся, создавая цилиндрическую форму. Следующий шаг включает сварку краев полосы вместе, чтобы сформировать бесшовную трубу. Обычно это делается с помощью высокочастотной электросварки сопротивлением (ERW) или иногда лазерной сварки, в зависимости от материала и требуемых характеристик. После сварки труба проходит через калибровочные ролики, которые регулируют диаметр и толщину стенки трубы, чтобы гарантировать ее точное соответствие спецификациям.

Затем труба выпрямляется, чтобы устранить любую деформацию, и разрезается на требуемые длины с помощью автоматической системы резки. На протяжении всего процесса трубопрокатный стан обеспечивает высокую точность и постоянство размеров и отделки поверхности трубы. Одним из ключевых преимуществ трубопрокатных станков является их способность производить трубы на высоких скоростях с минимальными отходами материала, что делает их высокоэффективными и экономичными для крупномасштабного производства. Эти станки могут производить трубы различной формы, включая круглые, квадратные, прямоугольные или нестандартные профили, в зависимости от требований применения. Кроме того, трубопрокатные станы можно адаптировать для обработки широкого спектра материалов, включая углеродистую сталь, нержавеющую сталь и алюминий, что делает их универсальными и подходящими для различных отраслей промышленности. Трубопрокатные станы обычно используются в таких отраслях, как строительство, автомобилестроение, энергетика и производство, где необходимы высококачественные и прочные трубы. Трубы, производимые этими станками, используются в широком спектре областей, включая транспортировку жидкостей и газов, конструктивные элементы и механические детали.

Возможность производить трубы с жесткими допусками, постоянным качеством и гладкой отделкой поверхности делает трубопрокатные станы необходимыми для удовлетворения потребностей отраслей, которым требуются высокопроизводительные материалы. Кроме того, высокий уровень автоматизации на современных трубопрокатных станах снижает потребность в ручном труде, гарантируя, что производство идет гладко и эффективно, при этом минимизируя человеческие ошибки. Трубопрокатный стан является неотъемлемой частью современного производства, способным производить большие объемы высококачественных труб и трубок с минимальными отходами, что делает его важнейшим инструментом для отраслей, которые полагаются на надежные и экономически эффективные решения для труб.

Отправить сообщение

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!