Tube Mill Machine Compose

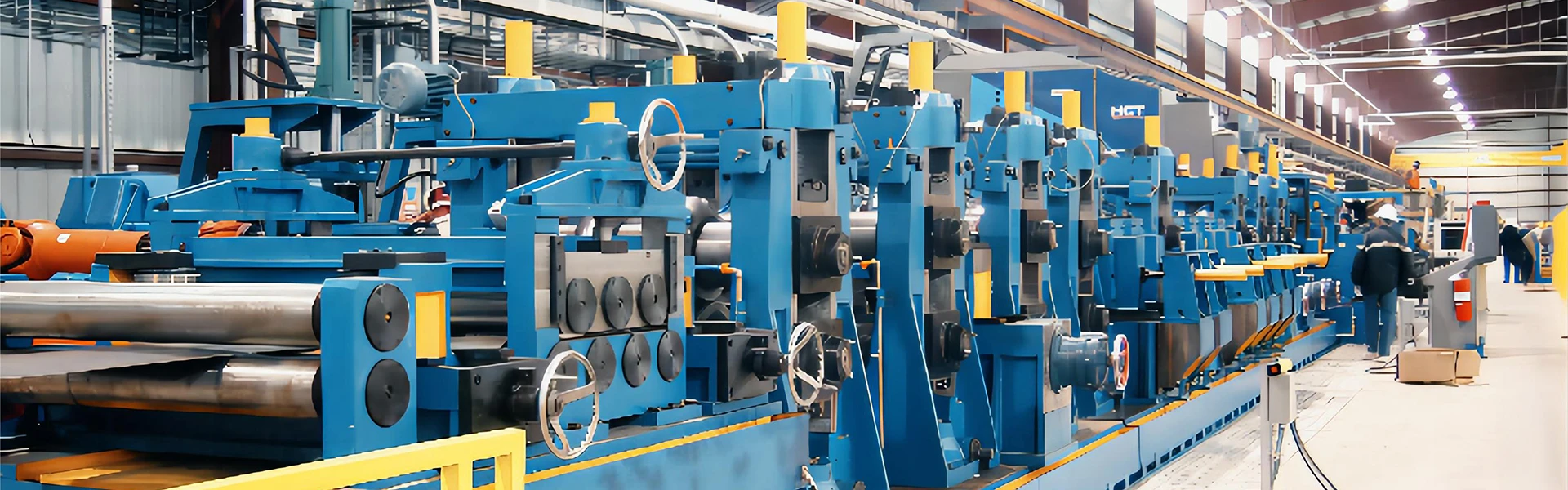

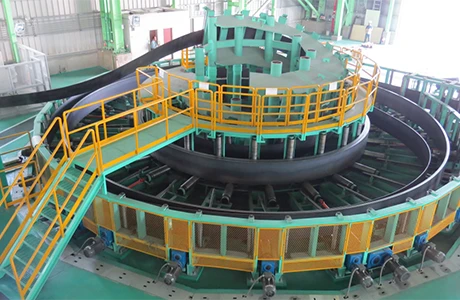

강관 제작기 is an efficient production system consisting of multiple stages to ensure continuous and high-quality pipe manufacturing. In the initial phase, the Uncoiler unwinds the steel coil, and then the Butt Shear and Welder machine connects the steel strip’s edges, enabling uninterrupted production. The Accumulator Loop system serves as a buffer, ensuring a stable supply of material throughout the process. In the forming and sizing section, Roller Toolings precisely adjust the steel strip, gradually shaping it into a pipe. Afterward, the High-Frequency Induction Welding Machine performs precise welding on the pipe seam to ensure strength and quality. Finally, the Cut-off Saw cuts the formed pipe into preset lengths, completing the processing. These machines work in unison, forming a highly efficient and stable straight seam welded pipe production line that meets high precision and high-efficiency manufacturing requirements, widely used across various industries.

강관은 어떻게 제조되나요?

강관은 여러 공정을 거쳐 제조되며, 가장 일반적인 방법은 압출, 이음매 없는 강관 생산, 용접 강관 생산입니다. 선택된 생산 방법은 일반적으로 의도된 용도와 최종 제품에 필요한 특정 특성에 따라 달라집니다. 이음매 없는 강관 생산 공정에서는 단단한 강괴를 먼저 고온으로 가열한 다음 구멍을 뚫어 중공 강관을 형성합니다. 그런 다음 강관은 압출 및 회전 피어싱이라는 일련의 공정을 통해 길이를 늘리고 직경을 줄입니다. 강관은 일련의 롤러를 통과시켜 지속적으로 크기를 줄인 다음 냉각 및 곧게 펴는 작업을 거칩니다. 이 방법은 균일한 두께의 고강도 강관을 생산하며, 석유 및 가스, 자동차, 건설 산업과 같이 뛰어난 강도와 내압성을 가진 강관이 필요한 산업에 이상적입니다.

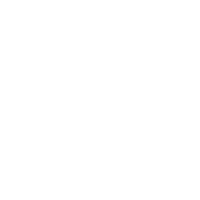

용접 튜브 생산 공정에서 평평한 강철 스트립 또는 코일은 먼저 풀어서 튜브 밀에 공급하고, 여기서 일련의 롤러를 통과시켜 원통 모양으로 구부립니다. 그런 다음 스트립의 가장자리를 고주파 또는 레이저 용접 기술을 사용하여 용접하여 연속 튜브를 형성합니다. 그런 다음 튜브를 냉각하고 곧게 펴고 필요한 길이로 절단합니다. 용접 튜브는 이음매 없는 튜브에 비해 비교적 낮은 비용으로 다양한 크기와 두께로 생산할 수 있으므로 구조적 응용 프로그램, 배관 및 제조에 자주 사용됩니다. 두 방법 모두 강철 튜브의 특정 요구 사항에 따라 열처리, 표면 연마 및 코팅과 같은 다양한 마무리 공정이 이어집니다. 그 결과 여러 산업에 걸쳐 광범위한 응용 프로그램에 적합한 고품질의 내구성 있는 제품이 탄생합니다.

튜브 밀 머신이란?

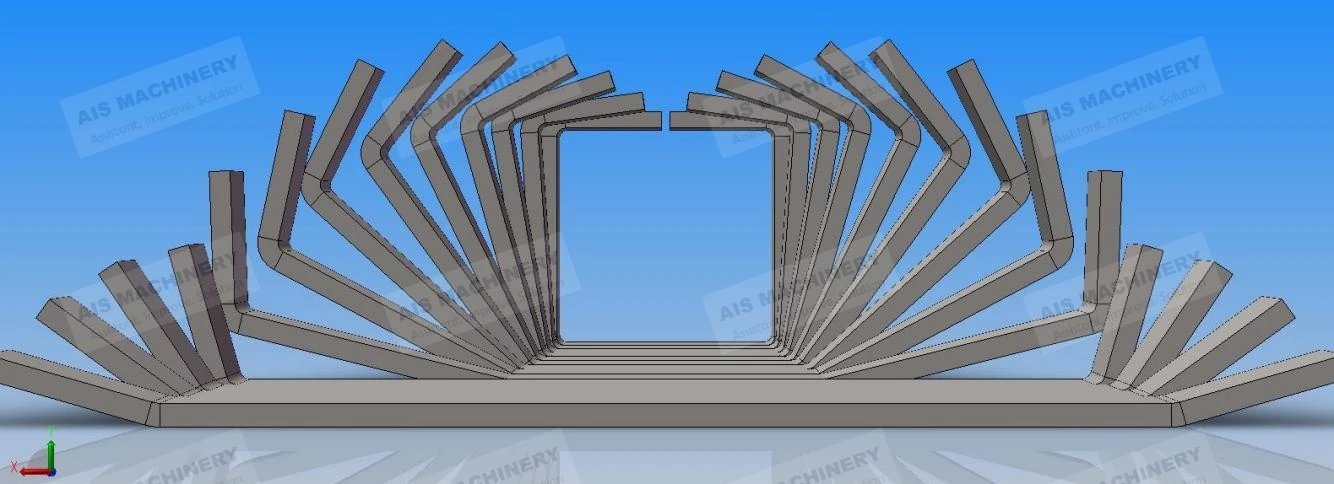

튜브 밀 기계는 강철, 스테인리스 강철 또는 알루미늄과 같은 다양한 금속으로 튜브와 파이프를 제조하는 데 사용되는 특수 산업 장비입니다. 이 기계는 일련의 롤러, 용접 시스템 및 마무리 장치를 사용하여 평평한 금속 스트립 또는 코일을 관 모양으로 만드는 연속적인 공정을 통해 작동합니다. 이 공정은 튜브 밀에 금속 코일을 공급하여 풀고, 곧게 펴고, 정렬하는 것으로 시작됩니다. 그런 다음 금속 스트립은 일련의 성형 롤러를 통과하여 점진적으로 튜브로 형성됩니다. 이러한 롤러는 금속 스트립의 가장자리를 점차적으로 구부려 만나서 원통 모양을 만듭니다. 다음 단계는 스트립의 가장자리를 함께 용접하여 이음매 없는 튜브를 형성하는 것입니다. 이는 일반적으로 재료와 원하는 사양에 따라 고주파 전기 저항 용접(ERW) 또는 때로는 레이저 용접을 사용하여 수행됩니다. 튜브가 용접되면 튜브의 직경과 벽 두께를 조정하여 정확한 사양을 충족하는지 확인하는 사이징 롤러를 통과합니다.

튜브는 뒤틀림을 제거하기 위해 곧게 펴지고 자동 절단 시스템으로 원하는 길이로 절단됩니다. 전체 공정 동안 튜브 밀은 튜브가 치수와 표면 마감 측면에서 높은 정밀도와 일관성을 유지하도록 합니다. 튜브 밀 기계의 주요 장점 중 하나는 최소한의 재료 낭비로 고속으로 튜브를 생산할 수 있어 대량 생산에 매우 효율적이고 비용 효율적입니다. 이러한 기계는 응용 프로그램 요구 사항에 따라 원형, 정사각형, 직사각형 또는 사용자 정의 프로파일을 포함한 다양한 모양의 튜브를 생산할 수 있습니다. 또한 튜브 밀 기계는 탄소강, 스테인리스강 및 알루미늄을 포함한 광범위한 재료를 처리하도록 조정할 수 있어 다재다능하고 다양한 산업에 적합합니다. 튜브 밀은 고품질의 내구성 있는 튜브와 파이프가 필수적인 건설, 자동차, 에너지 및 제조와 같은 산업에서 일반적으로 사용됩니다. 이러한 기계로 생산된 튜브는 유체 및 가스 운송, 구조 구성 요소 및 기계 부품을 포함한 광범위한 응용 분야에 사용됩니다.

엄격한 허용 오차, 일관된 품질, 매끄러운 표면 마감으로 튜브를 생산할 수 있는 능력은 튜브 밀 기계를 고성능 소재가 필요한 산업의 요구 사항을 충족하는 데 필수적입니다. 더욱이 현대 튜브 밀의 높은 수준의 자동화는 수동 노동의 필요성을 줄여 생산이 원활하고 효율적으로 진행되도록 보장하는 동시에 인적 오류를 최소화합니다. 튜브 밀 기계는 현대 제조의 필수적인 부분으로, 최소한의 폐기물로 대량의 고품질 튜브와 파이프를 생산할 수 있으므로 신뢰할 수 있고 비용 효율적인 튜빙 솔루션에 의존하는 산업에 필수적인 도구입니다.

메시지 보내기

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!