Tube Mill Machine Compose

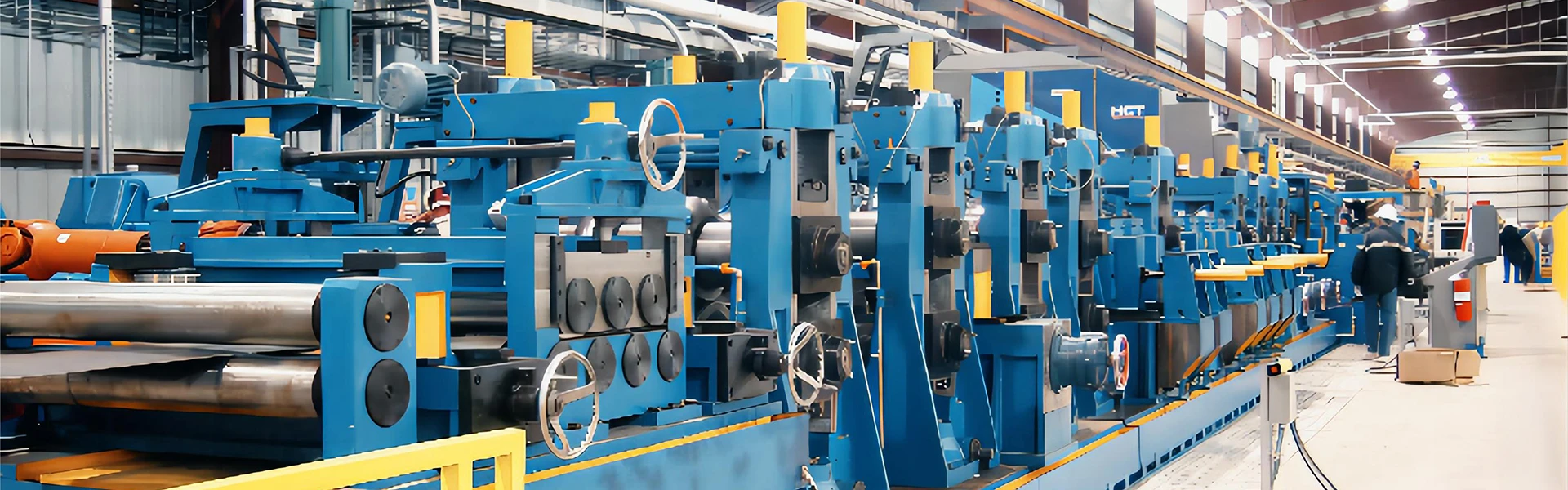

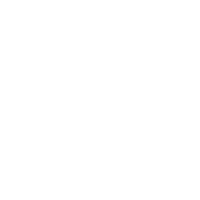

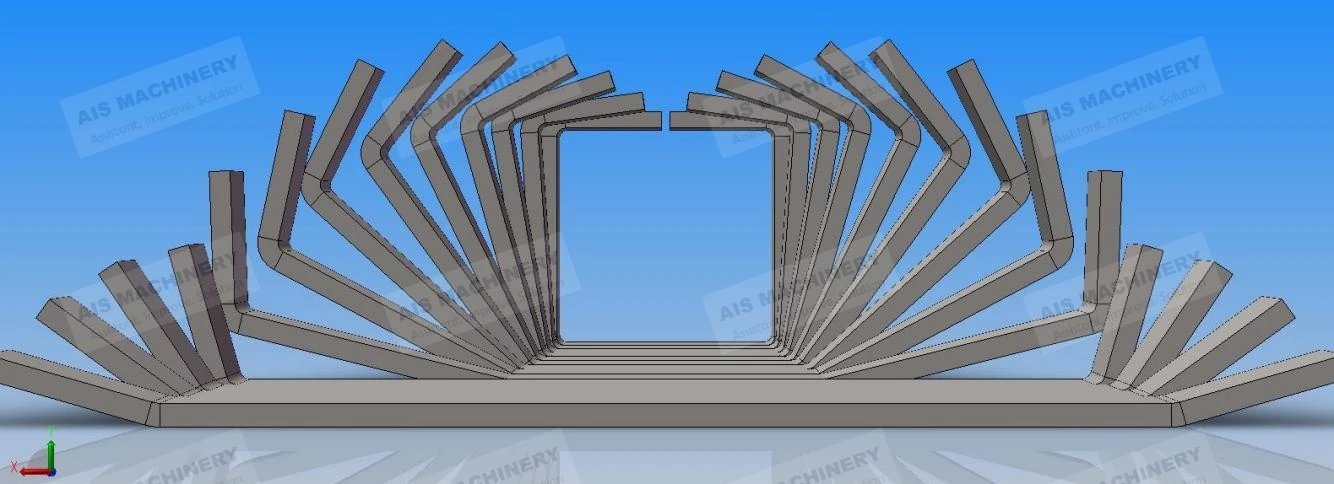

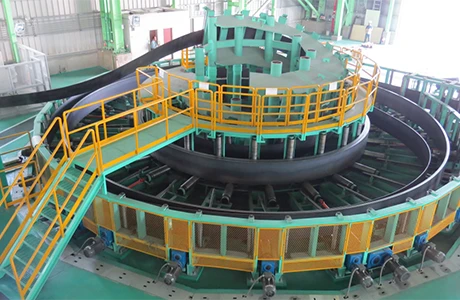

鋼管製造機 is an efficient production system consisting of multiple stages to ensure continuous and high-quality pipe manufacturing. In the initial phase, the Uncoiler unwinds the steel coil, and then the Butt Shear and Welder machine connects the steel strip’s edges, enabling uninterrupted production. The Accumulator Loop system serves as a buffer, ensuring a stable supply of material throughout the process. In the forming and sizing section, Roller Toolings precisely adjust the steel strip, gradually shaping it into a pipe. Afterward, the High-Frequency Induction Welding Machine performs precise welding on the pipe seam to ensure strength and quality. Finally, the Cut-off Saw cuts the formed pipe into preset lengths, completing the processing. These machines work in unison, forming a highly efficient and stable straight seam welded pipe production line that meets high precision and high-efficiency manufacturing requirements, widely used across various industries.

鋼管はどのように製造されるのでしょうか?

鋼管はいくつかの工程を経て製造されますが、最も一般的な方法は、押し出し、シームレス管製造、溶接管製造です。選択される製造方法は、通常、意図された用途と最終製品に求められる特定の特性によって異なります。シームレス管製造工程では、まず鋼の固体ビレットを高温に加熱し、次に穴を開けて中空の管を形成します。次に、押し出しと回転穴あけと呼ばれる一連の工程を経て、管が引き伸ばされ、直径が小さくなります。管は、一連のローラーを通過することで連続的にサイズが小さくなり、その後、冷却と矯正操作が行われます。この方法では、均一な厚さの高強度鋼管が製造され、石油・ガス、自動車、建設業界など、並外れた強度と圧力耐性を備えた管を必要とする業界に最適です。

溶接管の製造工程では、まず平らな鋼板またはコイルが巻かれ、チューブミルに送られ、一連のローラーに通されて円筒形に曲げられます。次に、高周波溶接またはレーザー溶接技術を使用して、ストリップの端が溶接され、連続したチューブが形成されます。次に、チューブは冷却され、まっすぐにされ、必要な長さに切断されます。溶接管は、シームレス チューブに比べて比較的低コストで、さまざまなサイズと厚さで製造できるため、構造用途、配管、製造でよく使用されます。どちらの方法にも、鋼管の特定の要件に応じて、熱処理、表面研磨、コーティングなどのさまざまな仕上げ工程が続きます。その結果、複数の業界の幅広い用途に適した、高品質で耐久性のある製品が生まれます。

チューブミルマシンとは何ですか?

チューブ ミル マシンは、鋼鉄、ステンレス鋼、アルミニウムなどのさまざまな金属からチューブやパイプを製造するために使用される特殊な産業用機器です。このマシンは、一連のローラー、溶接システム、および仕上げユニットを使用して、平らな金属ストリップまたはコイルをチューブ状に成形する連続プロセスで動作します。プロセスは、金属コイルをチューブ ミルに送り込むことから始まります。ここで、コイルは巻き戻され、まっすぐにされ、位置合わせされます。次に、金属ストリップは、一連の成形ローラーを通過することによって、徐々にチューブに成形されます。これらのローラーは、金属ストリップの端が出会うまで徐々に曲げ、円筒形を作成します。次のステップでは、ストリップの端を溶接してシームレス チューブを形成します。これは通常、材料と必要な仕様に応じて、高周波電気抵抗溶接 (ERW) または場合によってはレーザー溶接を使用して行われます。チューブが溶接されると、チューブの直径と壁の厚さを調整して、正確な仕様を満たすようにするサイジング ローラーを通過します。

次に、チューブは歪みをなくすために真っ直ぐにされ、自動切断システムによって必要な長さに切断されます。チューブミルは、プロセス全体を通して、チューブが寸法と表面仕上げの点で高精度と一貫性を維持することを保証します。チューブミルマシンの主な利点の 1 つは、材料の無駄を最小限に抑えながら高速でチューブを製造できることです。そのため、大規模生産において非常に効率的でコスト効率に優れています。これらのマシンは、アプリケーションの要件に応じて、円形、正方形、長方形、カスタム プロファイルなど、さまざまな形状のチューブを製造できます。さらに、チューブミルマシンは、炭素鋼、ステンレス鋼、アルミニウムなど、さまざまな材料を処理できるように調整できるため、さまざまな業界で汎用性が高く適しています。チューブミルは、高品質で耐久性のあるチューブやパイプが不可欠な建設、自動車、エネルギー、製造などの業界で一般的に使用されています。これらのマシンで製造されたチューブは、流体およびガスの輸送、構造部品、機械部品など、幅広い用途で使用されています。

厳しい公差、一貫した品質、滑らかな表面仕上げのチューブを製造できるチューブミルマシンは、高性能材料を必要とする業界の需要を満たすために不可欠です。さらに、現代のチューブミルの高度な自動化により、手作業の必要性が減り、生産がスムーズかつ効率的に行われるようになり、人的ミスが最小限に抑えられます。チューブミルマシンは現代の製造業に不可欠な要素であり、無駄を最小限に抑えながら大量の高品質のチューブとパイプを製造できるため、信頼性が高くコスト効率の高いチューブソリューションに依存する業界にとって重要なツールとなっています。

メッセージを送信

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!