-

โทร:86-15176910262

โทร:86-15176910262

-

ค้นหา

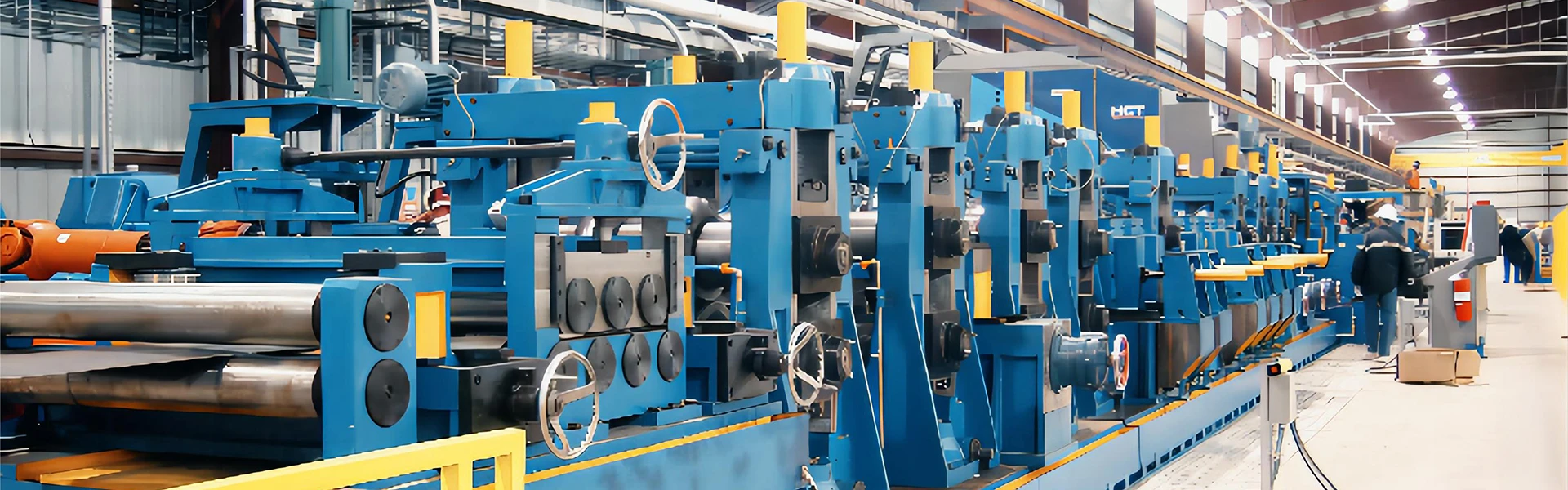

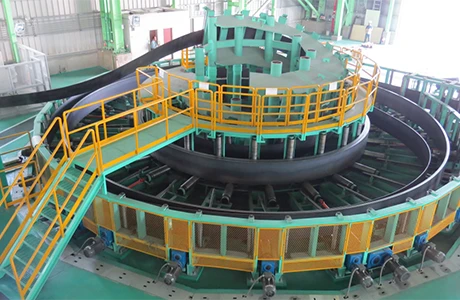

Tube Mill Machine Compose

เครื่องทำท่อเหล็ก is an efficient production system consisting of multiple stages to ensure continuous and high-quality pipe manufacturing. In the initial phase, the Uncoiler unwinds the steel coil, and then the Butt Shear and Welder machine connects the steel strip’s edges, enabling uninterrupted production. The Accumulator Loop system serves as a buffer, ensuring a stable supply of material throughout the process. In the forming and sizing section, Roller Toolings precisely adjust the steel strip, gradually shaping it into a pipe. Afterward, the High-Frequency Induction Welding Machine performs precise welding on the pipe seam to ensure strength and quality. Finally, the Cut-off Saw cuts the formed pipe into preset lengths, completing the processing. These machines work in unison, forming a highly efficient and stable straight seam welded pipe production line that meets high precision and high-efficiency manufacturing requirements, widely used across various industries.

ท่อเหล็กผลิตอย่างไร?

ท่อเหล็กผลิตขึ้นโดยใช้กระบวนการต่างๆ หลายวิธี โดยวิธีการทั่วไป ได้แก่ การอัดรีด การผลิตท่อไร้รอยต่อ และการผลิตท่อเชื่อม โดยทั่วไป วิธีการผลิตที่เลือกจะขึ้นอยู่กับการใช้งานที่ต้องการและคุณสมบัติเฉพาะที่จำเป็นสำหรับผลิตภัณฑ์ขั้นสุดท้าย ในกระบวนการผลิตท่อไร้รอยต่อ แท่งเหล็กแข็งจะถูกให้ความร้อนจนถึงอุณหภูมิสูงก่อน จากนั้นจึงเจาะเพื่อสร้างท่อกลวง จากนั้นจึงยืดท่อและลดขนาดเส้นผ่านศูนย์กลางผ่านชุดกระบวนการที่เรียกว่าการอัดรีดและการเจาะแบบโรตารี่ ท่อจะถูกลดขนาดอย่างต่อเนื่องโดยผ่านชุดลูกกลิ้ง ตามด้วยขั้นตอนการทำให้เย็นและยืดตรง วิธีการนี้ผลิตท่อเหล็กที่มีความแข็งแรงสูงที่มีความหนาสม่ำเสมอ เหมาะสำหรับอุตสาหกรรมที่ต้องการท่อที่มีความแข็งแรงและทนต่อแรงดันเป็นพิเศษ เช่น ในอุตสาหกรรมน้ำมันและก๊าซ ยานยนต์ และก่อสร้าง

ในกระบวนการผลิตท่อเหล็กเชื่อม แผ่นเหล็กแบนหรือม้วนเหล็กจะถูกคลายออกก่อนแล้วจึงป้อนเข้าไปในโรงงานผลิตท่อเหล็ก จากนั้นจึงส่งผ่านชุดลูกกลิ้งที่ดัดเหล็กให้เป็นรูปทรงกระบอก จากนั้นจึงเชื่อมขอบของแผ่นเหล็กเข้าด้วยกันโดยใช้เทคนิคการเชื่อมความถี่สูงหรือเลเซอร์เพื่อสร้างท่อต่อเนื่อง จากนั้นจึงทำการทำให้เย็นลง ยืดตรง และตัดให้ได้ความยาวตามต้องการ ท่อเชื่อมมักใช้ในงานโครงสร้าง งานประปา และการผลิต เนื่องจากสามารถผลิตได้ในขนาดและความหนาที่หลากหลาย โดยมีต้นทุนที่ต่ำกว่าเมื่อเทียบกับท่อไร้รอยต่อ ทั้งสองวิธีจะตามด้วยกระบวนการตกแต่งต่างๆ เช่น การอบชุบด้วยความร้อน การขัดผิว และการเคลือบ ขึ้นอยู่กับข้อกำหนดเฉพาะของท่อเหล็ก ผลลัพธ์ที่ได้คือผลิตภัณฑ์คุณภาพสูงและทนทานซึ่งเหมาะสำหรับการใช้งานที่หลากหลายในหลากหลายอุตสาหกรรม

เครื่องบดท่อคืออะไร?

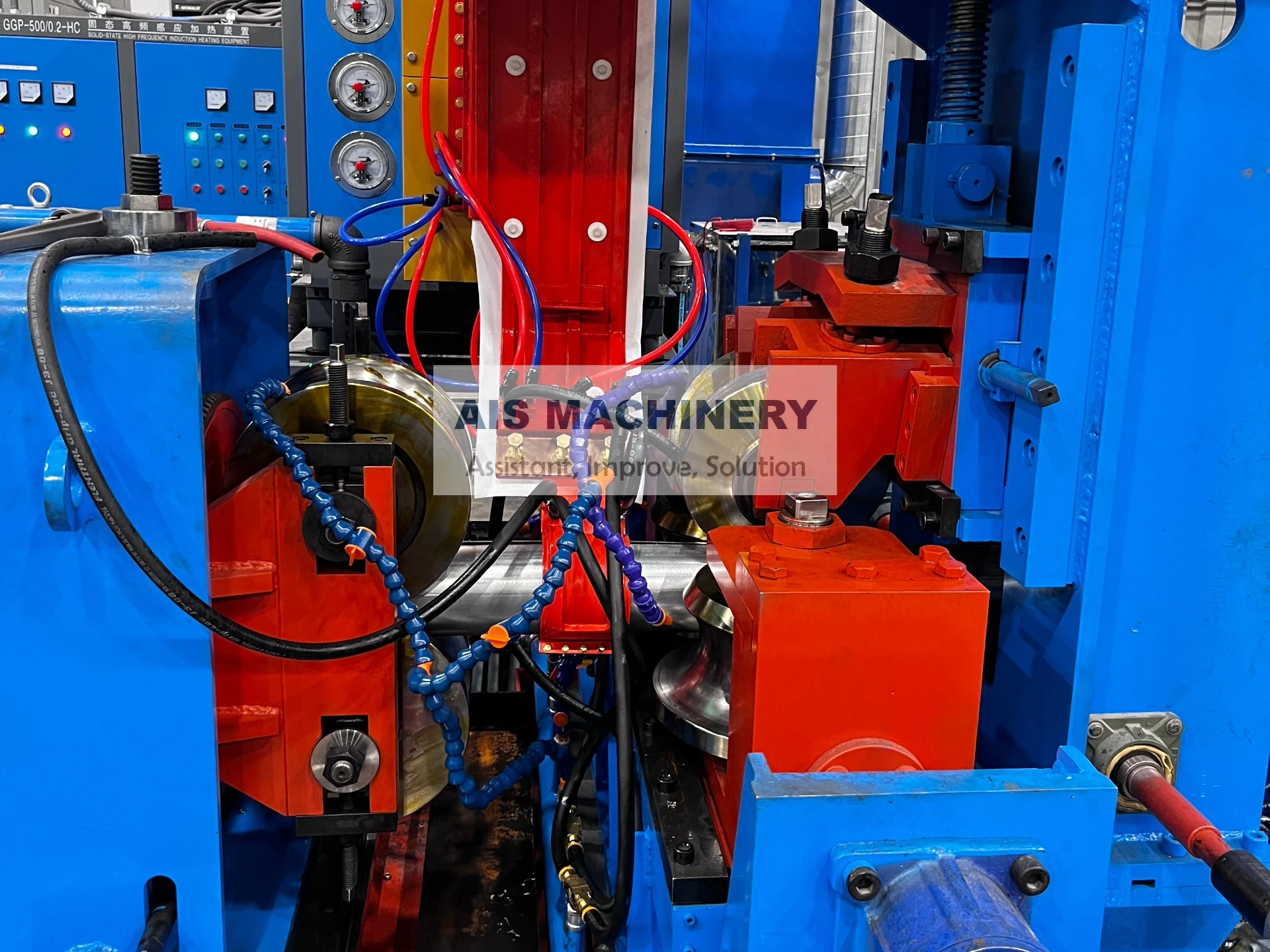

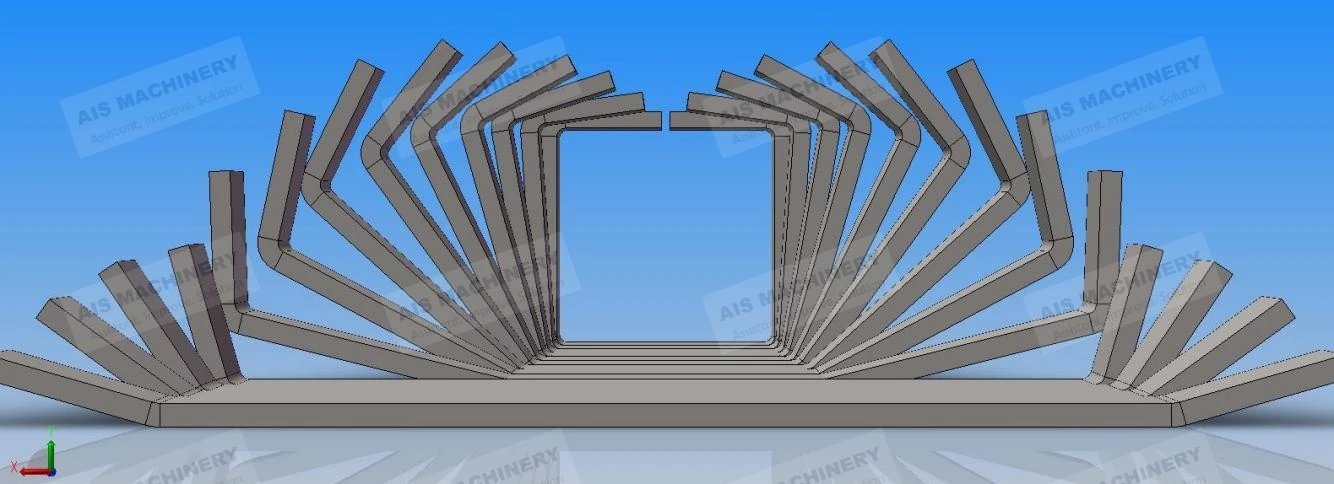

เครื่องบดท่อเป็นอุปกรณ์อุตสาหกรรมเฉพาะทางที่ใช้ในการผลิตท่อและท่อจากโลหะต่างๆ เช่น เหล็ก สแตนเลส หรืออลูมิเนียม เครื่องจักรทำงานผ่านกระบวนการต่อเนื่องที่ขึ้นรูปแผ่นโลหะแบนหรือม้วนเป็นรูปทรงท่อโดยใช้ชุดลูกกลิ้ง ระบบเชื่อม และหน่วยการตกแต่ง กระบวนการเริ่มต้นด้วยการป้อนขดลวดโลหะเข้าไปในเครื่องบดท่อ ซึ่งจะคลายม้วน ยืดตรง และจัดตำแหน่ง จากนั้นแผ่นโลหะจะถูกขึ้นรูปเป็นท่อโดยผ่านชุดลูกกลิ้งขึ้นรูป ลูกกลิ้งเหล่านี้จะค่อยๆ ดัดขอบของแผ่นโลหะจนมาบรรจบกัน ทำให้เกิดรูปทรงกระบอก ขั้นตอนต่อไปคือการเชื่อมขอบของแผ่นโลหะเข้าด้วยกันเพื่อสร้างท่อไร้รอยต่อ ซึ่งโดยทั่วไปจะทำโดยใช้การเชื่อมด้วยความต้านทานไฟฟ้าความถี่สูง (ERW) หรือบางครั้งอาจใช้การเชื่อมด้วยเลเซอร์ ขึ้นอยู่กับวัสดุและข้อกำหนดที่ต้องการ เมื่อเชื่อมท่อแล้ว ท่อจะผ่านลูกกลิ้งปรับขนาดที่ปรับเส้นผ่านศูนย์กลางและความหนาของผนังของท่อเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดที่แม่นยำ

จากนั้นท่อจะถูกยืดตรงเพื่อขจัดการบิดงอและตัดเป็นความยาวที่ต้องการโดยใช้ระบบตัดอัตโนมัติ ตลอดทั้งกระบวนการ โรงสีท่อจะรับประกันว่าท่อจะรักษาความแม่นยำสูงและความสม่ำเสมอในแง่ของขนาดและการตกแต่งพื้นผิว ข้อได้เปรียบที่สำคัญประการหนึ่งของเครื่องจักรโรงสีท่อคือความสามารถในการผลิตท่อด้วยความเร็วสูงโดยสิ้นเปลืองวัสดุเพียงเล็กน้อย ทำให้มีประสิทธิภาพสูงและคุ้มต้นทุนสำหรับการผลิตขนาดใหญ่ เครื่องจักรเหล่านี้สามารถผลิตท่อในรูปทรงต่างๆ รวมถึงทรงกลม สี่เหลี่ยมจัตุรัส สี่เหลี่ยมผืนผ้า หรือโปรไฟล์ที่กำหนดเอง ขึ้นอยู่กับข้อกำหนดการใช้งาน นอกจากนี้ เครื่องจักรโรงสีท่อยังสามารถดัดแปลงเพื่อประมวลผลวัสดุได้หลากหลาย เช่น เหล็กกล้าคาร์บอน สเตนเลส และอลูมิเนียม ทำให้มีความอเนกประสงค์และเหมาะสำหรับอุตสาหกรรมต่างๆ โรงสีท่อมักใช้ในอุตสาหกรรมต่างๆ เช่น การก่อสร้าง ยานยนต์ พลังงาน และการผลิต ซึ่งท่อและท่อที่มีคุณภาพสูงและทนทานเป็นสิ่งสำคัญ ท่อที่ผลิตโดยเครื่องจักรเหล่านี้ใช้ในแอปพลิเคชันที่หลากหลาย รวมถึงการขนส่งของเหลวและก๊าซ ส่วนประกอบโครงสร้าง และชิ้นส่วนเครื่องจักร

ความสามารถในการผลิตท่อที่มีค่าความคลาดเคลื่อนต่ำ คุณภาพสม่ำเสมอ และพื้นผิวเรียบทำให้เครื่องจักรผลิตท่อมีความจำเป็นสำหรับการตอบสนองความต้องการของอุตสาหกรรมที่ต้องการวัสดุประสิทธิภาพสูง นอกจากนี้ ระบบอัตโนมัติระดับสูงในโรงงานท่อสมัยใหม่ยังช่วยลดความจำเป็นในการใช้แรงงานคน ทำให้มั่นใจได้ว่าการผลิตดำเนินไปอย่างราบรื่นและมีประสิทธิภาพ ขณะเดียวกันก็ลดข้อผิดพลาดของมนุษย์ให้เหลือน้อยที่สุด เครื่องจักรผลิตท่อเป็นส่วนสำคัญของการผลิตสมัยใหม่ ซึ่งสามารถผลิตท่อและท่อคุณภาพสูงได้ในปริมาณมากโดยมีของเสียเพียงเล็กน้อย ทำให้เครื่องจักรนี้เป็นเครื่องมือสำคัญสำหรับอุตสาหกรรมที่ต้องพึ่งพาโซลูชันท่อที่เชื่อถือได้และคุ้มต้นทุน

ส่งข้อความ

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!