-

Tel:86-15176910262

Tel:86-15176910262

-

Aramak

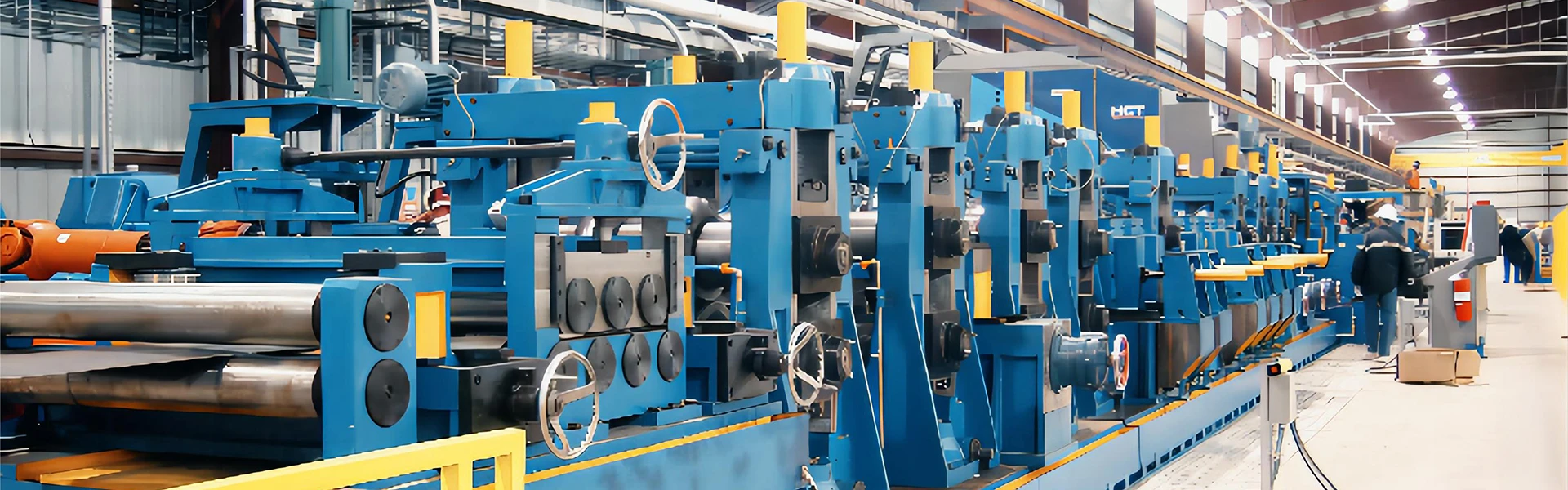

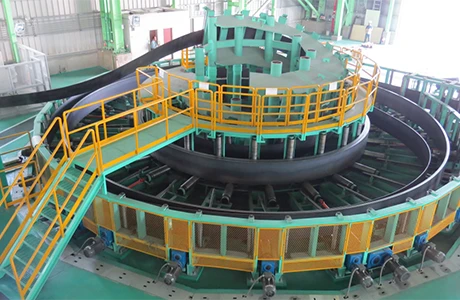

Tube Mill Machine Compose

Çelik Boru Üretim Makinesi is an efficient production system consisting of multiple stages to ensure continuous and high-quality pipe manufacturing. In the initial phase, the Uncoiler unwinds the steel coil, and then the Butt Shear and Welder machine connects the steel strip’s edges, enabling uninterrupted production. The Accumulator Loop system serves as a buffer, ensuring a stable supply of material throughout the process. In the forming and sizing section, Roller Toolings precisely adjust the steel strip, gradually shaping it into a pipe. Afterward, the High-Frequency Induction Welding Machine performs precise welding on the pipe seam to ensure strength and quality. Finally, the Cut-off Saw cuts the formed pipe into preset lengths, completing the processing. These machines work in unison, forming a highly efficient and stable straight seam welded pipe production line that meets high precision and high-efficiency manufacturing requirements, widely used across various industries.

Çelik Borular Nasıl Üretilir?

Çelik borular çeşitli işlemlerle üretilir, en yaygın yöntemler ekstrüzyon, dikişsiz boru üretimi ve kaynaklı boru üretimidir. Seçilen üretim yöntemi genellikle amaçlanan uygulamaya ve nihai ürün için gereken özel özelliklere bağlıdır. Dikişsiz boru üretim sürecinde, katı bir çelik kütüğü önce yüksek sıcaklıklara ısıtılır ve ardından içi boş bir boru oluşturmak için delinir. Daha sonra boru, ekstrüzyon ve döner delme adı verilen bir dizi işlemle uzatılır ve çapı küçültülür. Boru, bir dizi silindirden geçirilerek sürekli olarak boyutu küçültülür, ardından soğutma ve düzeltme işlemleri yapılır. Bu yöntem, petrol ve gaz, otomotiv ve inşaat endüstrileri gibi olağanüstü mukavemet ve basınca dayanıklı borular gerektiren endüstriler için ideal olan, düzgün kalınlıkta yüksek mukavemetli çelik borular üretir.

Kaynaklı boru üretim sürecinde, düz bir çelik şerit veya bobin önce açılır ve bir boru değirmenine beslenir, burada onu silindirik bir şekle büken bir dizi silindirden geçirilir. Daha sonra şeridin kenarları, sürekli bir boru oluşturmak için yüksek frekanslı veya lazer kaynak teknikleri kullanılarak birbirine kaynaklanır. Daha sonra boru soğutulur, düzeltilir ve gerekli uzunluklarda kesilir. Kaynaklı borular genellikle yapısal uygulamalarda, sıhhi tesisatta ve üretimde kullanılır, çünkü dikişsiz borulara kıyasla nispeten daha düşük bir maliyetle çok çeşitli boyutlarda ve kalınlıklarda üretilebilirler. Her iki yöntem de çelik boruların özel gereksinimlerine bağlı olarak ısıl işlem, yüzey parlatma ve kaplama gibi çeşitli son işlem süreçleri izler. Sonuç, çok sayıda endüstride çok çeşitli uygulamalara uygun, yüksek kaliteli, dayanıklı bir üründür.

Tüp Freze Makinesi Nedir?

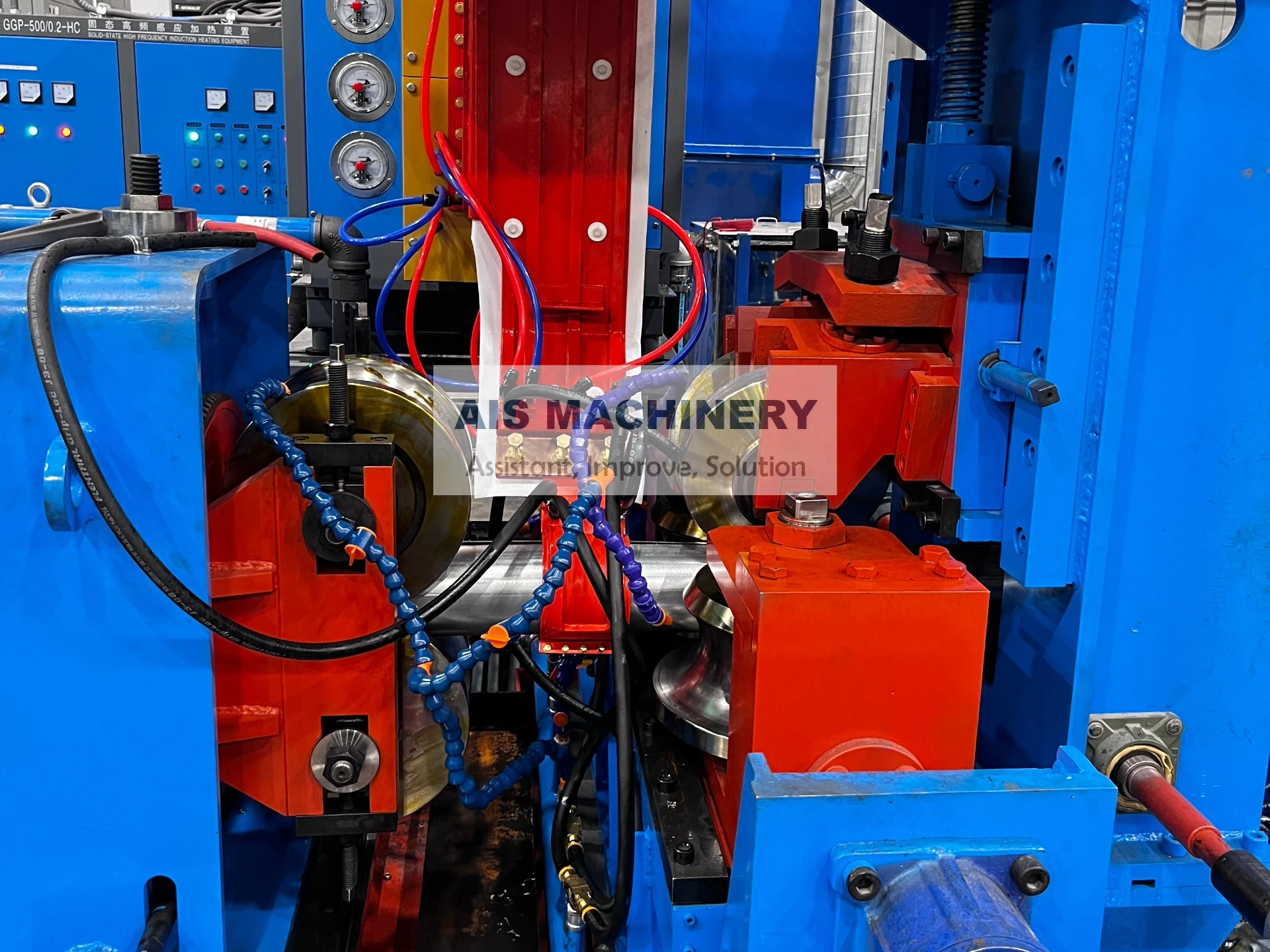

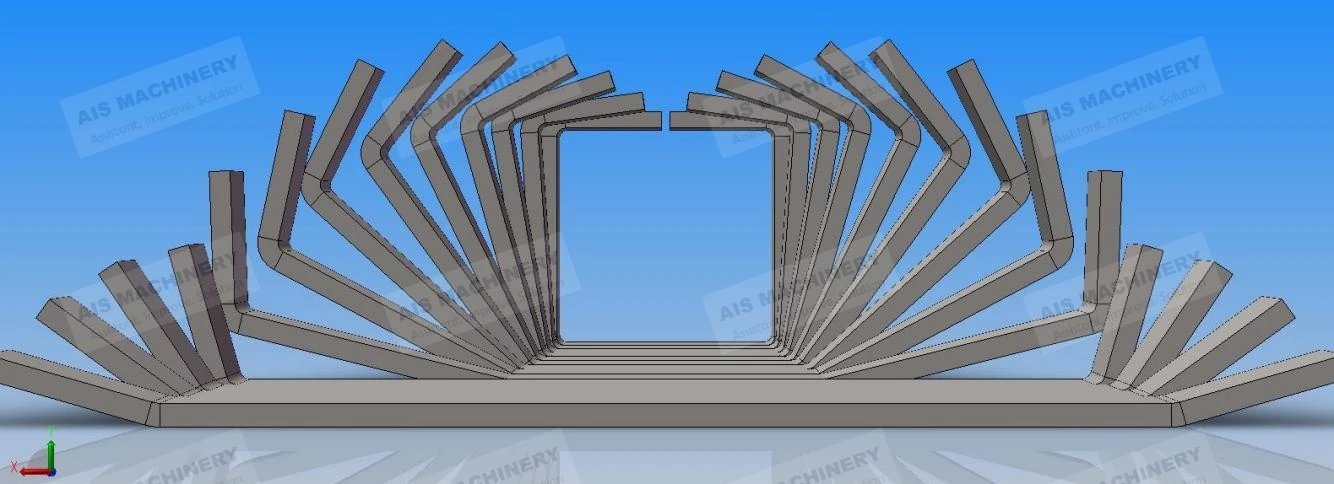

Bir boru değirmeni makinesi, çelik, paslanmaz çelik veya alüminyum gibi çeşitli metallerden boru ve tüpler üretmek için kullanılan özel bir endüstriyel ekipmandır. Makine, bir dizi silindir, kaynak sistemi ve bitirme ünitesi kullanarak düz bir metal şeridi veya bobini boru biçiminde şekillendiren sürekli bir işlemle çalışır. İşlem, bir metal bobinin boru değirmenine beslenmesiyle başlar, burada açılır, düzeltilir ve hizalanır. Metal şerit daha sonra bir dizi şekillendirme silindirinden geçirilerek kademeli olarak bir boruya dönüştürülür. Bu silindirler, metal şeridin kenarlarını bir araya gelene kadar kademeli olarak bükerek silindirik bir şekil oluşturur. Bir sonraki adım, dikişsiz bir boru oluşturmak için şeridin kenarlarını birbirine kaynaklamayı içerir. Bu, genellikle malzemeye ve istenen özelliklere bağlı olarak yüksek frekanslı elektrik direnç kaynağı (ERW) veya bazen lazer kaynağı kullanılarak yapılır. Boru kaynaklandıktan sonra, hassas özellikleri karşıladığından emin olmak için borunun çapını ve duvar kalınlığını ayarlayan boyutlandırma silindirlerinden geçer.

Daha sonra boru, herhangi bir eğrilmeyi ortadan kaldırmak için düzeltilir ve otomatik bir kesme sistemi tarafından istenen uzunluklarda kesilir. Tüm süreç boyunca boru değirmeni, borunun boyutlar ve yüzey kalitesi açısından yüksek hassasiyet ve tutarlılığı korumasını sağlar. Boru değirmeni makinelerinin temel avantajlarından biri, minimum malzeme israfıyla yüksek hızlarda boru üretme kabiliyetleridir ve bu da onları büyük ölçekli üretim için oldukça verimli ve uygun maliyetli hale getirir. Bu makineler, uygulama gereksinimlerine bağlı olarak yuvarlak, kare, dikdörtgen veya özel profiller dahil olmak üzere çeşitli şekillerde borular üretebilir. Ek olarak, boru değirmeni makineleri karbon çeliği, paslanmaz çelik ve alüminyum dahil olmak üzere çok çeşitli malzemeleri işlemek üzere uyarlanabilir ve bu da onları çok yönlü ve çeşitli endüstriler için uygun hale getirir. Boru değirmenleri, yüksek kaliteli, dayanıklı boru ve tüplerin gerekli olduğu inşaat, otomotiv, enerji ve imalat gibi endüstrilerde yaygın olarak kullanılır. Bu makineler tarafından üretilen borular, sıvı ve gaz taşımacılığı, yapısal bileşenler ve mekanik parçalar dahil olmak üzere çok çeşitli uygulamalarda kullanılır.

Sıkı toleranslar, tutarlı kalite ve pürüzsüz bir yüzey kaplaması ile borular üretme yeteneği, boru değirmeni makinelerini yüksek performanslı malzemeler gerektiren endüstrilerin taleplerini karşılamak için olmazsa olmaz hale getirir. Dahası, modern boru değirmenlerindeki yüksek otomasyon seviyesi, manuel işgücüne olan ihtiyacı azaltarak üretimin sorunsuz ve verimli bir şekilde yürütülmesini sağlarken insan hatasını en aza indirir. Boru değirmeni makinesi, minimum atıkla büyük miktarlarda yüksek kaliteli boru ve tüp üretme yeteneğine sahip, modern üretimin ayrılmaz bir parçasıdır ve bu da onu güvenilir ve uygun maliyetli boru çözümlerine güvenen endüstriler için önemli bir araç haline getirir.

Mesaj Gönder

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!