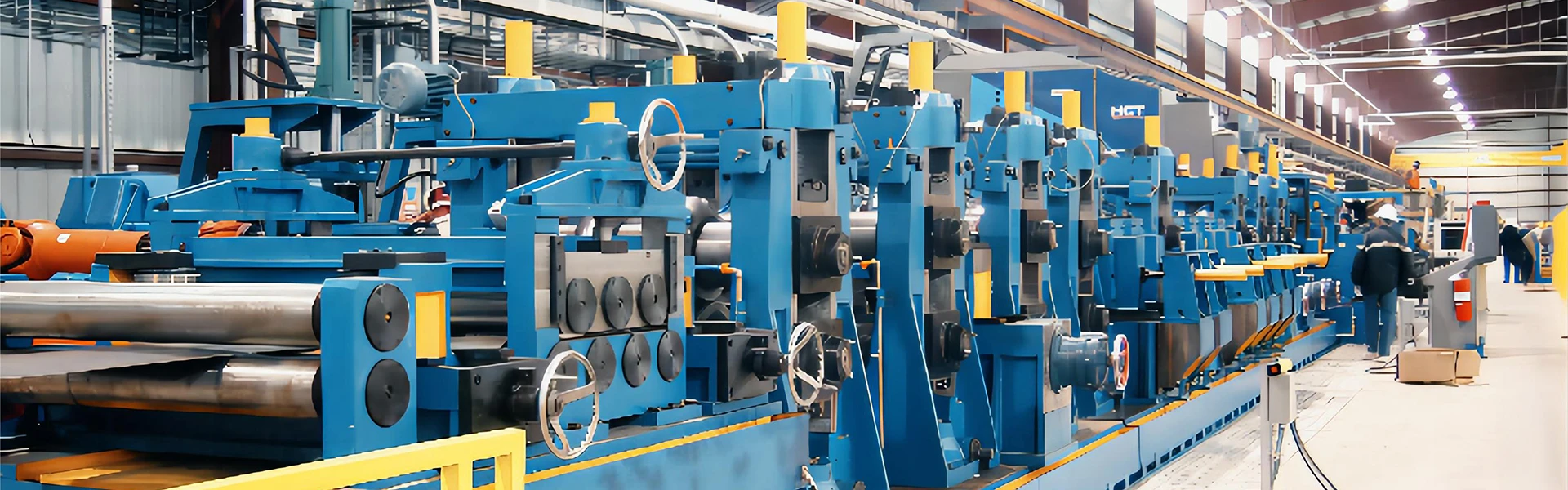

冷間ロール成形機

Cold Roll Forming Equipment is an efficient machine used to forming steel strips or plates into the required profiles through continuous cold processing. The equipment uses precision forming rollers to gradually shape the steel material, widely applied in the production of C-shaped, U-shaped, Z-shaped structural profiles. To meet different customer needs, the equipment can be equipped with a hydraulic punching unit, supporting servo tracking punching and cutting, ensuring high speed and precision. The equipment features a Siemens PLC control system and Schneider electric components, ensuring system stability and reliability while meeting international certification standards such as CSA, ISO, and CE. Its outstanding performance makes the cold roll forming equipment widely used in construction, support frameworks, and other structural components, providing high-strength and precise profiles.

冷間ロール成形とは?

冷間ロール成形は、熱を加えずに金属ストリップまたはコイルを特定の形状やセクションに成形するために使用される金属加工プロセスです。このプロセスでは、平らな金属ストリップまたはコイルを一連のローラーに通して、材料を徐々に目的の形状に成形します。金属を高温に加熱する従来の熱間圧延とは異なり、冷間ロール成形は室温で行われます。これにより、材料は強度や硬度などの固有の特性を維持しながら、高精度と滑らかな仕上げを実現できます。冷間ロール成形の主な利点は、厳しい公差と優れた寸法精度で複雑な形状を製造できることであり、幅広い用途に適しています。

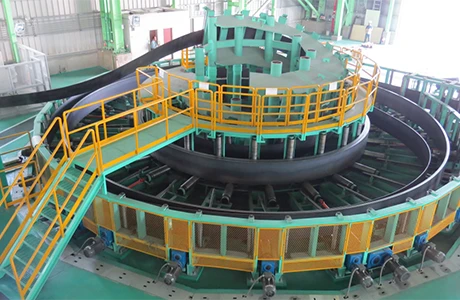

冷間ロール成形では、金属ストリップまたはコイルが巻き戻されて機械に送り込まれ、複数のローラー セットを通過します。各ローラー セットは特定の機能を実行するように設計されており、金属を徐々に曲げて、目的のプロファイルに成形します。プロセスは連続的であるため、材料は中断することなく成形され、高速生産が可能になります。金属がローラーを通過すると、アングル、チャネル、Z バー、その他のカスタム プロファイルなどの形状に徐々に変形されます。ローラーは、一貫した成形ができるように注意深く設計されており、最終製品の寸法が正確で均一であることが保証されます。冷間ロール成形の主な特徴の 1 つは、さまざまな断面形状のプロファイルを作成できることです。これは、さまざまな用途に合わせてカスタマイズできます。このプロセスでは、構造梁、ドア フレーム、屋根パネルなどの複雑な形状の部品を製造できるため、建設、自動車、製造などの業界に最適です。

冷間ロール成形は、材料効率の面でも大きな利点があります。このプロセスでは連続成形が行われるため、廃棄物が最小限に抑えられ、大量生産に適したコスト効率の高いソリューションとなります。さらに、冷間ロール成形は、ひずみ硬化と呼ばれる現象によって材料の強度を高めます。金属が徐々に変形するにつれて、その内部構造がよりコンパクトになり、より強く耐久性のある製品になります。このため、冷間ロール成形は、重い負荷や過酷な条件に耐える必要がある高強度部品の製造に特に適しています。

冷間ロール成形のもう 1 つの利点は、表面仕上げが優れた部品を製造できることです。このプロセスは室温で実行されるため、金属は表面品質を維持し、高温プロセスで発生する可能性のある酸化やスケール化のリスクがありません。その結果、よりクリーンで滑らかな仕上がりになり、後処理が最小限で済むことが多く、時間とコストの両方が削減されます。冷間ロール成形機は高度に自動化でき、多くの最新システムにはコンピューター制御が組み込まれており、製造プロセス全体にわたって正確な調整と監視が可能です。この自動化により、生産効率が向上し、大量生産全体で一貫した品質が保証されます。さらに、冷間ロール成形は、パンチング、切断、溶接などの追加操作と組み合わせて、製造プロセスをさらに合理化し、最小限の取り扱いで完成部品を作成することができます。

冷間ロール成形は、材料の無駄を最小限に抑えながら高品質の結果をもたらす、多用途で効率的な製造プロセスです。複雑で高強度の部品を高速で製造できるため、建設業や自動車産業から重工業など、さまざまな業界で不可欠な方法となっています。

冷間圧延される鋼の種類は何ですか?

冷間圧延鋼は、通常、再結晶点(通常は約 1,000°F (538°C))より低い室温で圧延処理された鋼の一種です。この処理により、冷間圧延鋼は、熱間圧延鋼に比べて表面が滑らかで、公差が狭く、強度が向上します。鋼は熱間圧延材料として始まり、その後、室温でローラーに通され、優れた表面仕上げと寸法精度を備えた製品になります。冷間圧延鋼の主な特徴は、表面品質が向上していることです。鋼はより滑らかで、熱間圧延鋼によく見られるスケールなどの表面欠陥が少なくなっています。このため、冷間圧延鋼は、家電製品、自動車部品、精密機械の製造など、外観と仕上げが重要な用途に最適です。さらに、冷間圧延鋼は、熱間圧延鋼よりも引張強度が高く、機械的特性が優れている傾向があるため、耐久性と耐摩耗性が求められる用途に適しています。

冷間圧延鋼にはさまざまな等級と合金があり、用途に応じて使用される鋼の種類は異なります。一般的な等級には、軟鋼、高強度低合金鋼、ステンレス鋼などがあります。冷間圧延鋼の合金含有量と炭素含有量は、その特性を決定する上で非常に重要です。軟鋼は一般に炭素含有量が低く、成形が容易ですが、高炭素鋼はより硬く、強度があります。クロム、ニッケル、モリブデンなどの元素を含む合金冷間圧延鋼は、耐腐食性と強度が高く、より特殊な用途に最適です。

冷間圧延プロセスにより、寸法精度の高い材料も得られます。これは、厳しい公差が求められる多くの用途にとって不可欠です。この精度により、メーカーは最小限の追加処理でぴったり合う部品を作成できます。冷間圧延鋼は、建設、製造から自動車、航空宇宙まで、幅広い業界で使用できます。

外観に関して言えば、冷間圧延鋼は通常、光沢のある滑らかな仕上げになっています。この仕上げは、材料の美観を高めるだけでなく、塗料、亜鉛メッキ、粉体塗装などのコーティングの適用にも役立ちます。冷間圧延鋼は、表面仕上げが改善されているため、より良い最終結果を達成できるため、さらに加工される金属部品の製造によく使用されます。冷間圧延鋼は、構造部品、家庭用電化製品、さらには精密工具や機器の製造など、さまざまな用途に使用できます。強度、耐久性、仕上げの組み合わせにより、多くの業界で好まれています。さらに、溶接、切断、機械加工などのさらに加工が可能なため、冷間圧延鋼は製造において多用途の材料となっています。

メッセージを送信

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!