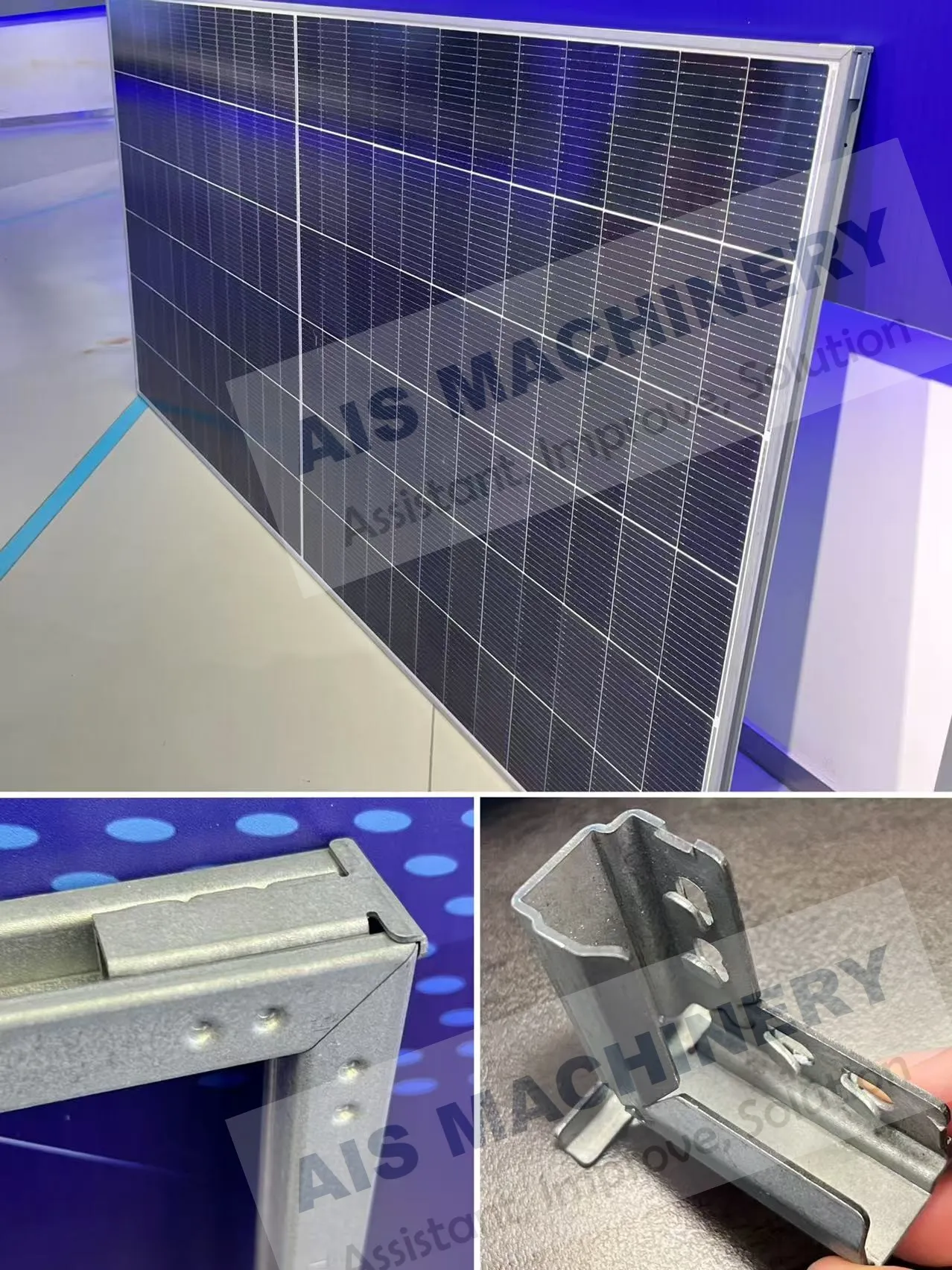

Solar Panel Frame Roll Forming Machine (Carbon Steel Type)

1. Introduction

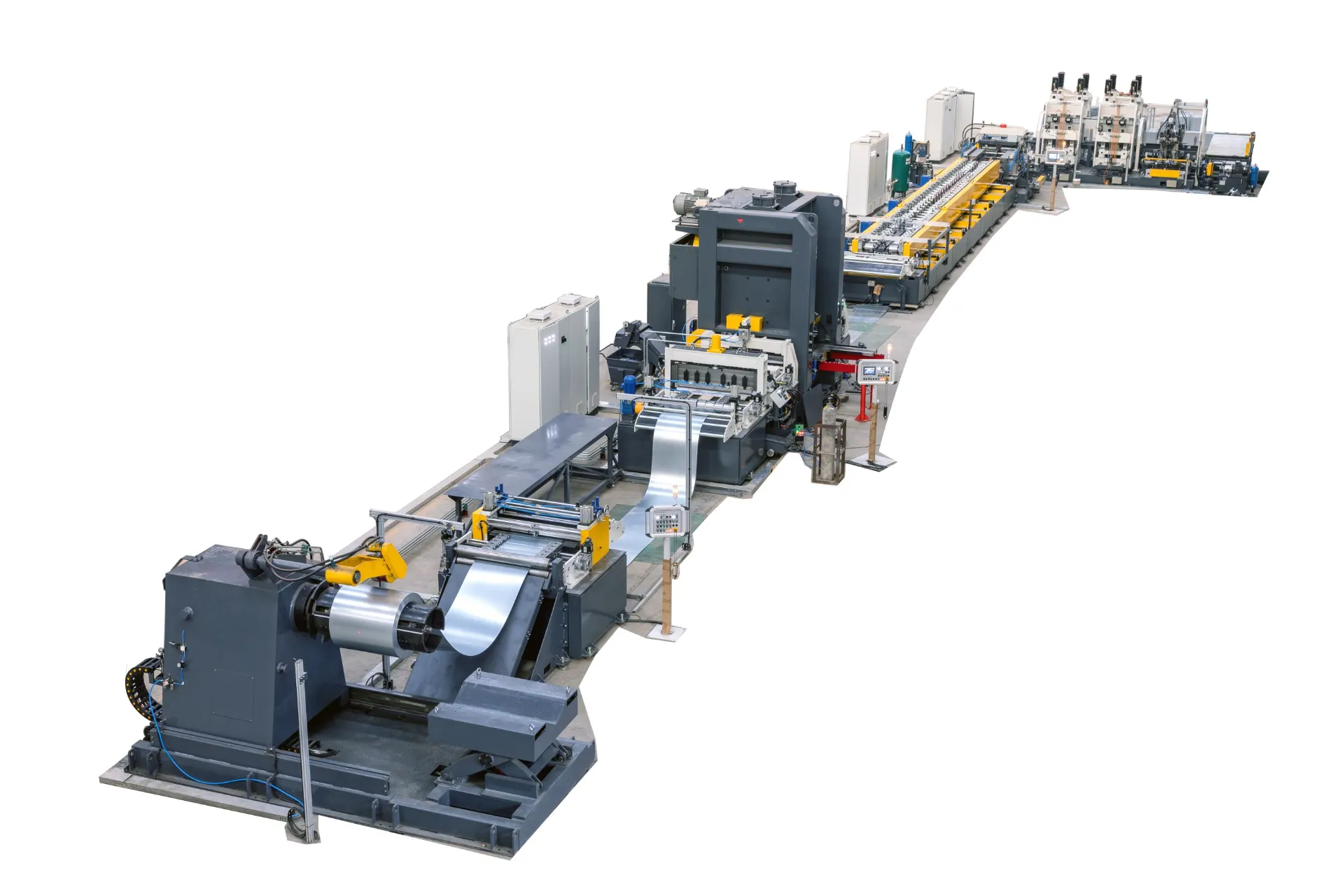

This roll forming line is engineered for manufacturing carbon steel frames used in photovoltaic (PV) solar panels. Designed for stability and efficiency, the machine automates punching, forming, and cutting in a continuous process, allowing for high-precision frame production with minimal material waste.

This model is optimized for long-run production with programmable control and real-time diagnostics.

2. Machine Composition

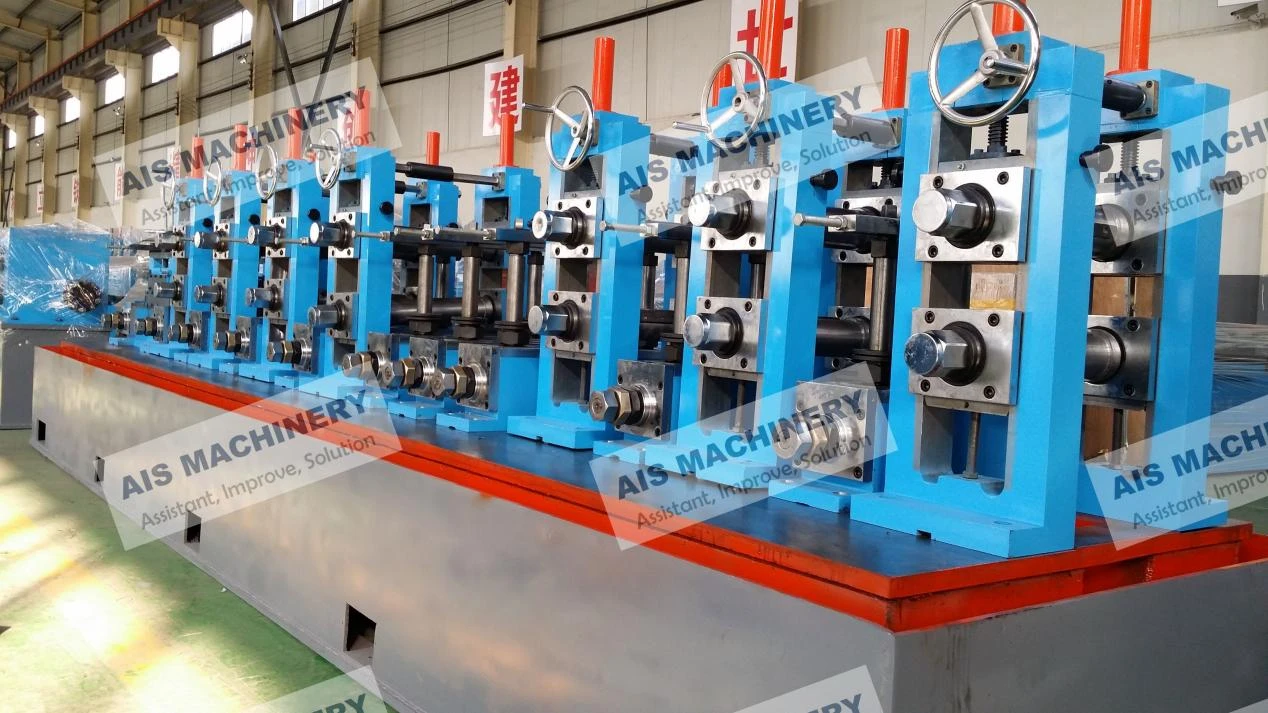

The system is composed of the following modules:

-

Manual Decoiler or Hydraulic Uncoiler

-

Feeding and Leveling System

-

Precision Servo Punching Station

-

Main Roll Forming Section

-

Servo Flying Shear Cut-Off Unit

-

Runout Table and Optional Auto Stacker

-

Centralized Electrical Control System (PLC + HMI)

3. Technical Data

| Parameter |

Specification |

| Frame Material |

Cold rolled carbon steel, galvanized steel |

| Material Width |

45 – 100 mm |

| Material Thickness |

0.8 – 2.0 mm |

| Production Speed |

Up to 15 meters per minute |

| Forming Stations |

14 – 20 steps (customizable) |

| Cutting Tolerance |

±0.3 mm |

| Punching Accuracy |

±0.5 mm |

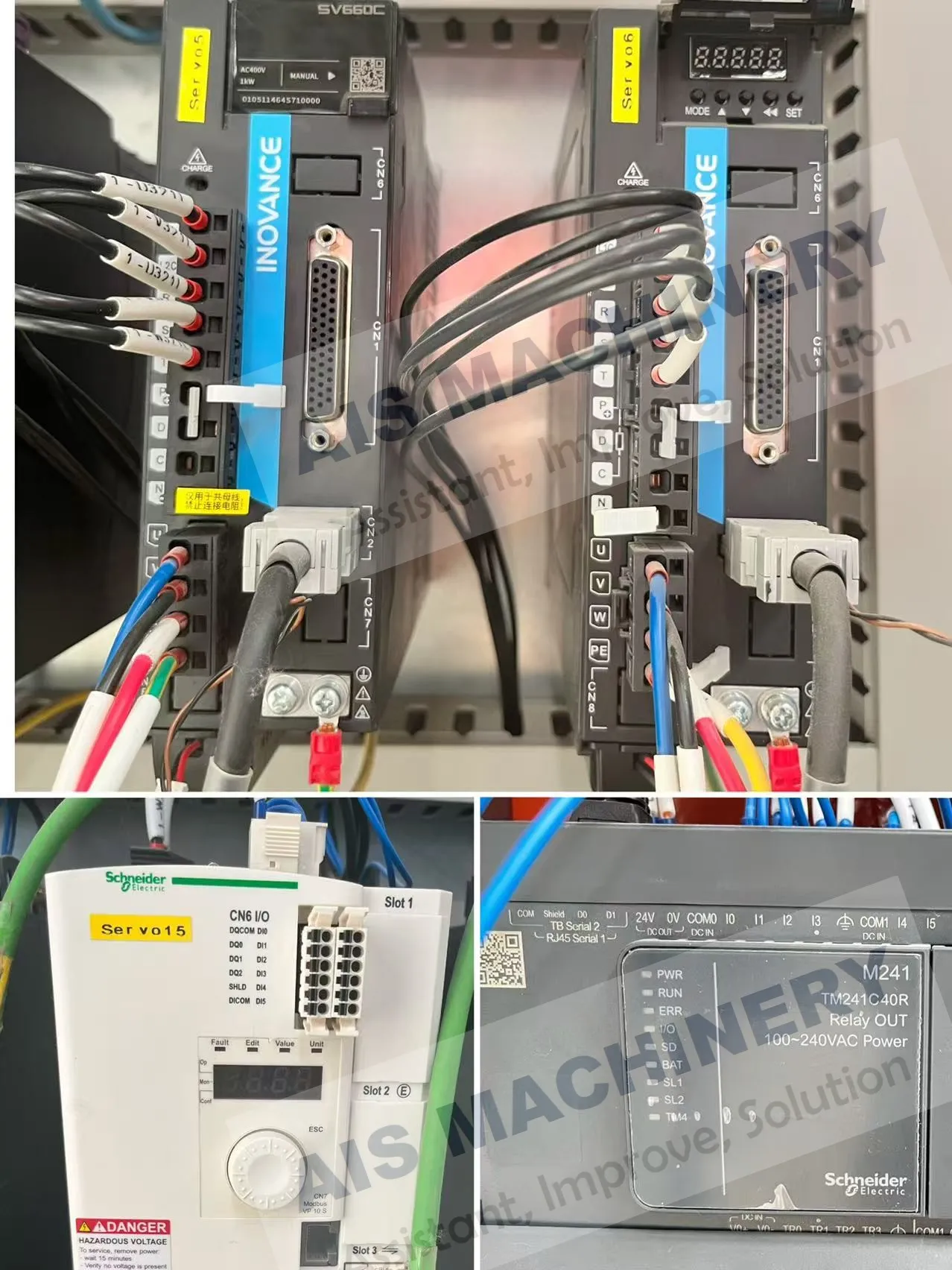

| Control System |

Siemens PLC, touch HMI, encoder feedback |

| Required Power Supply |

380V, 50Hz, 3-phase |

4. Operating Procedure

▶️ Before You Start

-

Check power connection, oil level in hydraulic system, and air pressure.

-

Ensure the punching mold and cutting blade are clean and firmly secured.

-

Load the steel coil on the uncoiler and lock with safety clamps.

▶️ Startup Process

-

System Boot

-

Parameter Input via HMI

-

Input length of frame, punching positions, and number of holes.

-

Set the batch quantity and material thickness.

-

Load or recall saved profile data if applicable.

-

Material Feeding

-

Production Mode

-

Switch to “Auto Run”.

-

Monitor the HMI screen for live speed, punch counts, and cut count.

-

Inspect first 2–3 frames for dimensional accuracy.

▶️ Stopping & Changeover

-

Press “Stop” and wait for the current piece to finish cutting.

-

Change punching dies or adjust rollers if switching frame types.

-

Use jog mode to test feed before resuming auto production.

5. Routine Maintenance

| Task |

Frequency |

Notes |

| Clean roll surfaces |

Daily |

Use anti-rust oil |

| Check punching die wear |

Weekly |

Replace if edge dull |

| Lubricate forming bearings |

Every 2 days |

Use light-grade machine oil |

| Inspect sensors & cables |

Weekly |

Check for wear or disconnection |

| Back up PLC data |

Monthly |

Via USB port on HMI |

6. Troubleshooting Guide

| Symptom |

Possible Cause |

Solution |

| Frame length deviation |

Encoder loose / wrong data |

Recalibrate encoder |

| Punch misalignment |

Servo lag or mold shift |

Reposition mold and reset zero |

| Uneven frame shape |

Roller misadjusted |

Re-level forming station |

| Material jam in cutter |

Blade worn or too slow |

Replace blade, adjust servo timing |

7. Frequently Asked Questions (FAQ)

Q: Is carbon steel strong enough for outdoor frames?

A: Yes. With proper galvanization or powder coating, carbon steel frames offer excellent strength and corrosion resistance at a much lower cost than aluminum.

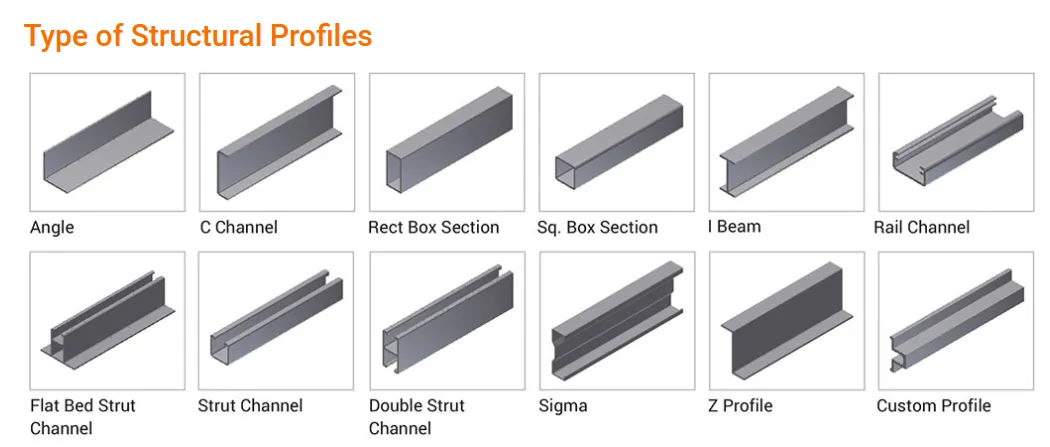

Q: Can one machine make different sizes?

A: Absolutely. Frame length, hole positions, and even roll gaps can be adjusted via PLC. Some wider profiles may need partial tool change.

Q: What is the estimated tool life?

A: Punching dies typically last 80,000–120,000 cycles depending on material. Cutting blades may last 30,000–50,000 cuts with proper lubrication.

Q: Can I integrate a stacker later?

A: Yes. The output section includes optional ports and logic for integration with auto stackers or robotic arms.

8. Safety Instructions

-

Never place hands near the roll station during operation.

-

Always disconnect power before adjusting tooling.

-

Emergency stops are located at the entry and exit ends.

-

Wear gloves and safety glasses when changing dies.

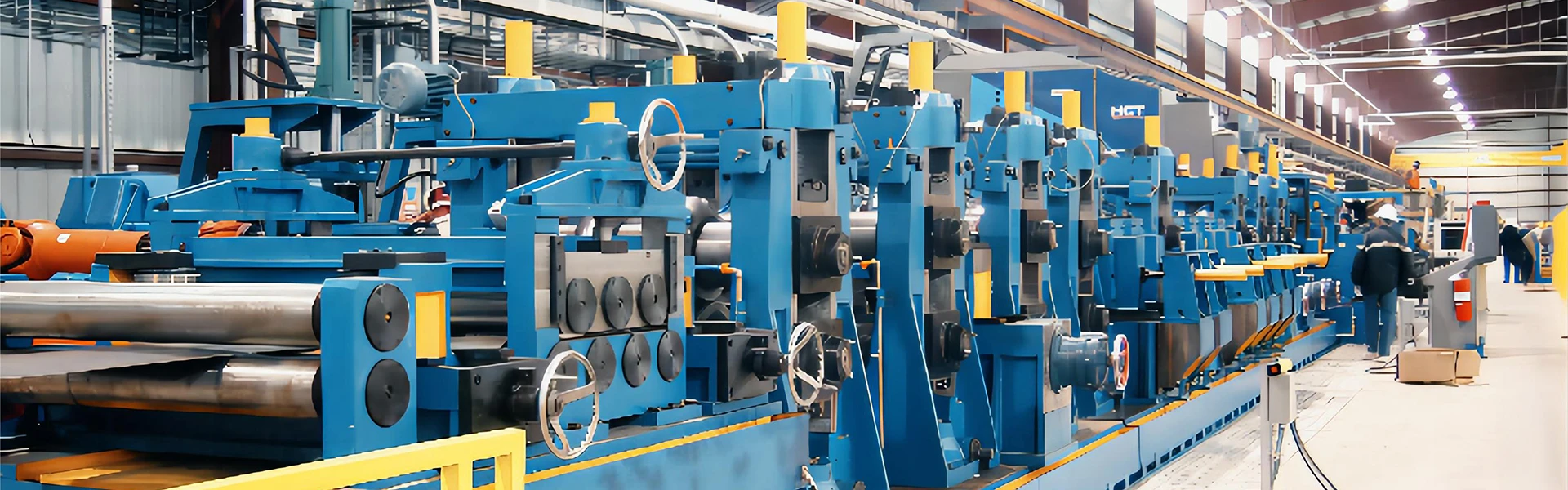

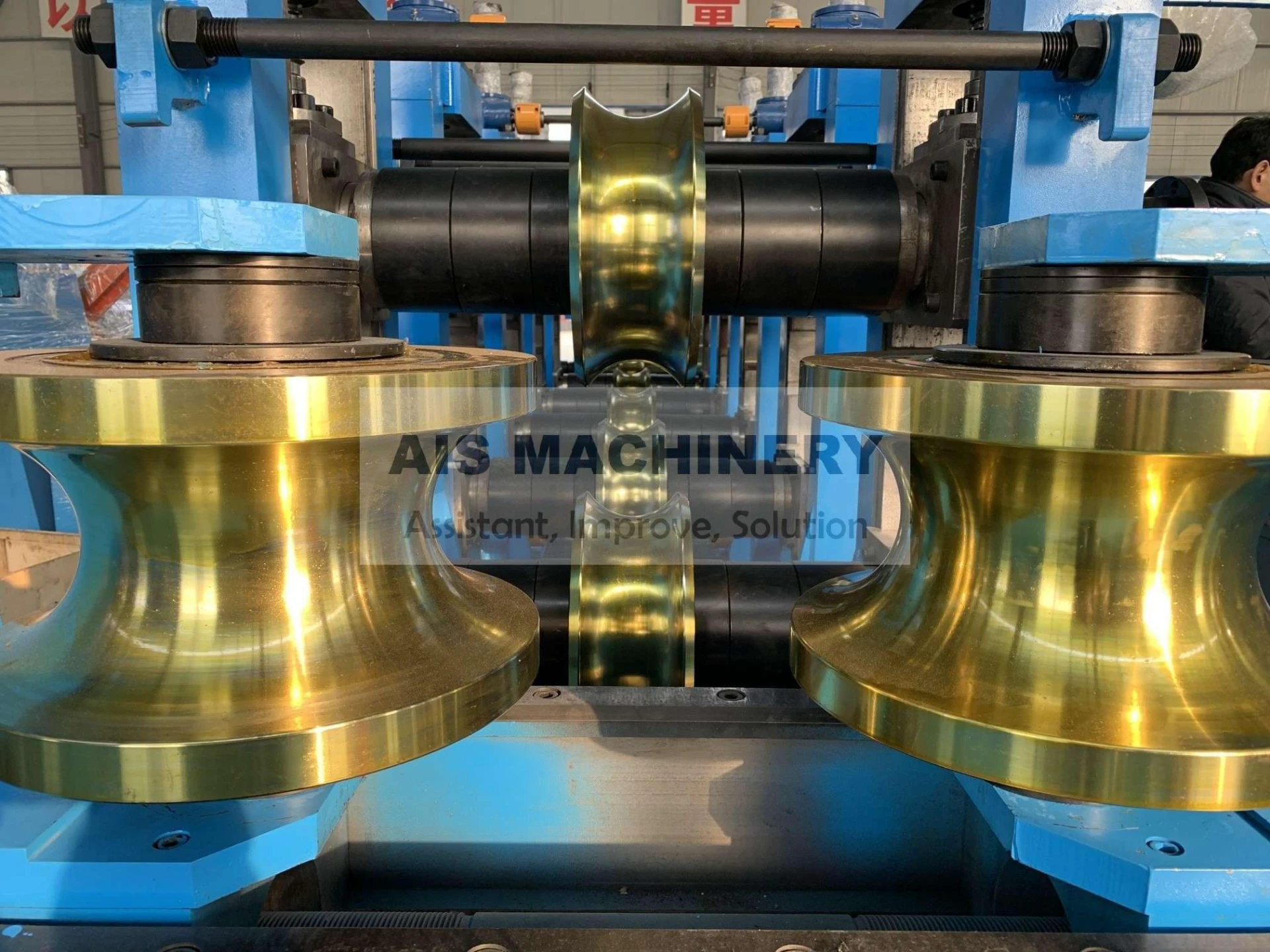

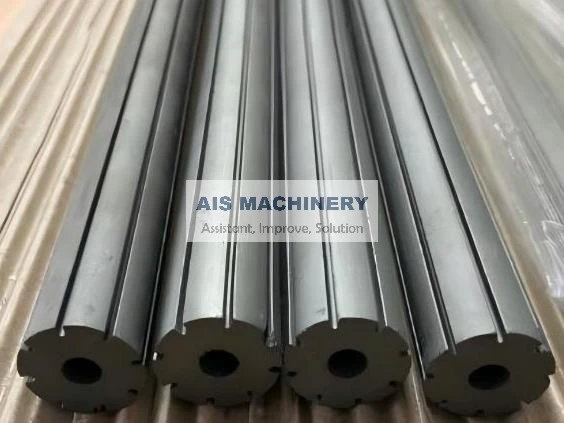

プロファイリング スタンド内のこのストリップは、最終形状に向かって徐々に変形します。このプロセスでは、金属の機械的応力と特性応力が考慮され、複数のグレードの鋼を使用できます。各ヘッドの 2 つの水平シャフトは、マシンのモーターによって制御され、ストリップの定期的な駆動が保証されます。冷間ロール成形中、穴あけ、ロゴの刻印などの操作はオンラインで実行できます。

その後、最終的な金属部分は油圧サーボ切断機によって希望の長さに切断されます。

1.ロール成形機は何に使用されますか?

冷間ロール成形機は、建設、自動車、航空宇宙、製造など、さまざまな業界で使用されています。高度に自動化されており、高品質の製品を高速で生産できるため、大量生産によく使用されます。

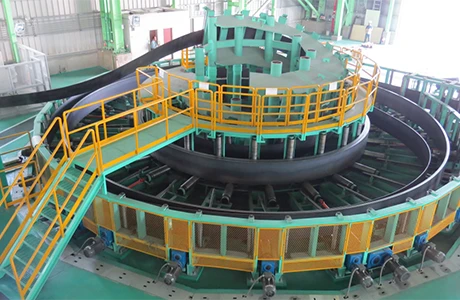

4. 生産ラインの技術的な流れ

{Steel Tape}→ Uncoiler →Strip-head Cutter and welder→Spiral accumulator→Forming section →Hole punching device→Hydraulic servo driven cutoff→→ Run-out table

関係機器

当社はチューブミル入口セクションに必要なすべての機器を提供します:

コイルカー

シングルヘッドおよびダブルヘッドアンコイラーと油圧式および空気圧式アンコイラー

ピーラーとロールアームの押さえ

平坦化機

自動および半自動せん断機と突合せ溶接機

Vertical Cage Accumulator & Horizontal Loop Accumulator & Landing Horizontal Spiral Loop Accumulator

チューブミル仕上げセクション

We provides all equipment to tube mill Finishing section:

1. Eddy current machine

2. Seam annealing machine

3. Straightener machine

4. Chamfer and end facer machine

5. Hydro Tester machine

6. Threading machine

7. Painting and oil machine

8. Automatic bundle and package machine

9. Drilling machine

選択できるスペアパーツ

当社のスペアパーツの適用範囲:

1. Roller, Mould, Cr12, Cr12Mov material, D2,D3 material

2. Ferrite, Impeder, Fiberglass tube

3. HSS saw blades, TCT Saw blades, Friction saw blades

4. OD burr remove inserts, ID burr remover inserts

5. HF welder Induction Coil and other HF welder spare parts

6. Copper tube for induction Coil, PTFE pipe for Induction Coil

7. Mosfet, Boards

8. Steel pipe Strapping machine

9. Zinc Spray Machine, Zinc wire, Zinc spray gun

当社の証明書

当社のサービス

当社を選ぶ理由

最先端の技術、信頼できる品質、優れたサービス!

最適化されたデザイン、高品質の素材を選択!

熱処理工程保証!

スパイラルベベルギア、ドラムギアカップリング、浸炭処理。

ギア歯の焼入れ。

駆動システムは安定性、効率性、装着性、低ノイズを実現。

高精度の耐摩耗性とローラーの長寿命。

すべての機械旋盤、キー溝は CNC によって位置決めおよびフライス加工されます。

当社のサービス

事前販売サービス

1. We can provide machine running videos for reference

2. We will recommend the most suitable equipment according to the needs of customers

3. We can provide the layout of the factory

4. We welcome customers to visit our factory

アフターサービス

1.機械を迅速にお届けできるよう、機械を納品し、書類を時間通りにご提供します。

2. 準備条件が完了すると、当社の迅速かつ専門的なアフターサービスエンジニアチームがお客様の工場に出向き、機械を設置し、操作マニュアルをお渡しし、従業員が機械をうまく操作できるようになるまでトレーニングを行います。

3. 1 年間の保証と生涯にわたる技術サポートを提供します。

4. 十分な訓練を受けた経験豊富なスタッフが英語と中国語ですべてのお問い合わせにお答えします。

エンジニアの対応には5~24時間かかります。

6. お客様と当社とのビジネス関係はいかなる第三者に対しても秘密にされます。

品質管理

当社には、原材料の品質を保証し、機械がスムーズに稼働することを保証する単一の品質管理部門があります。