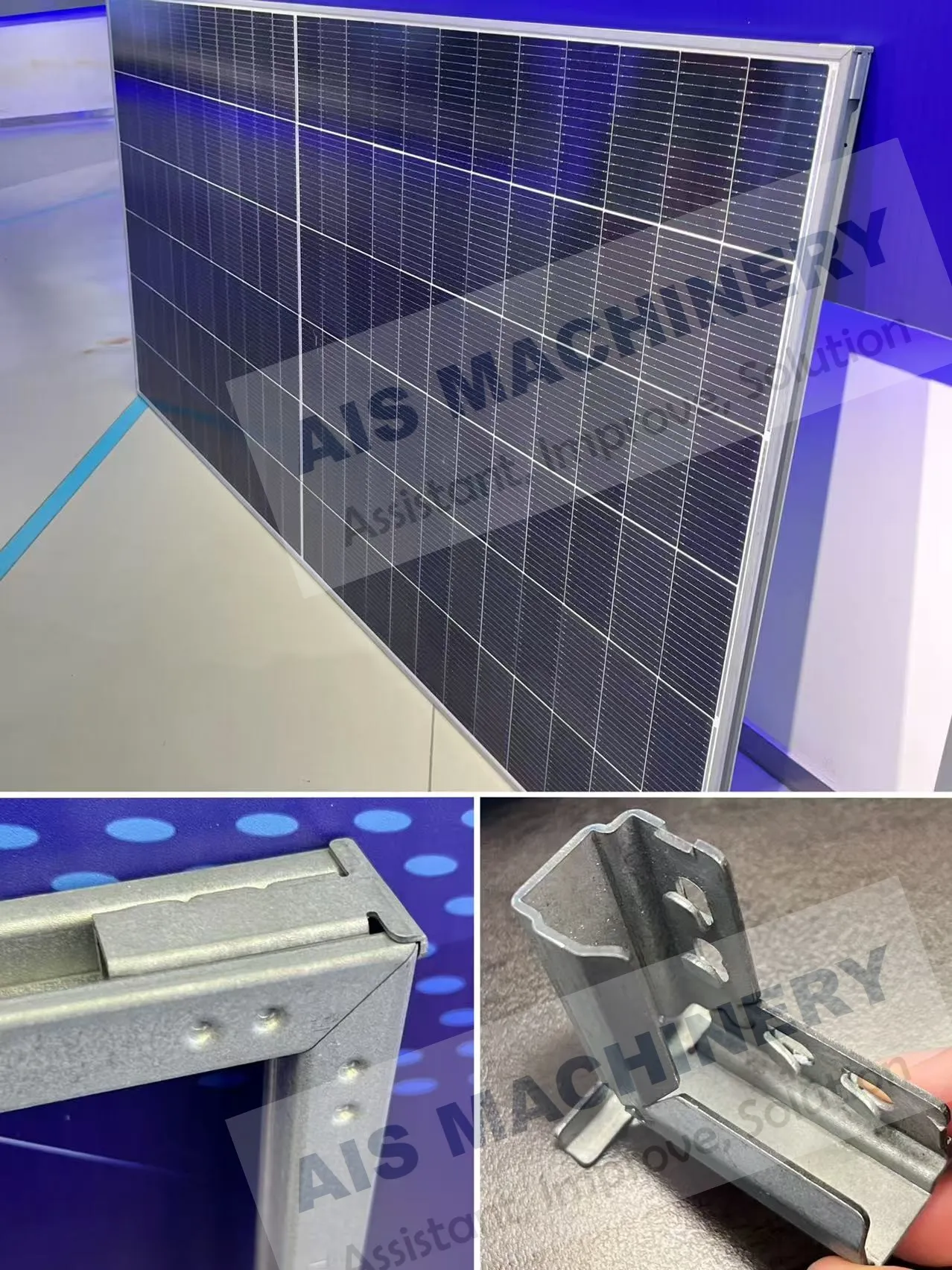

Solar Panel Frame Roll Forming Machine (Carbon Steel Type)

1. Introduction

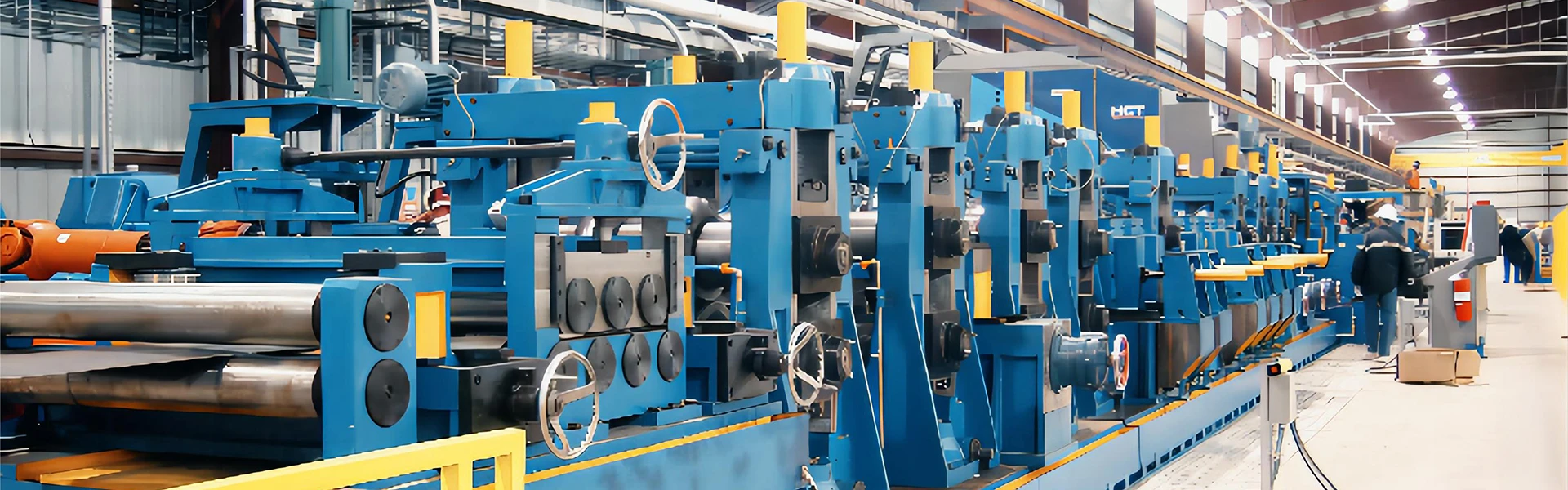

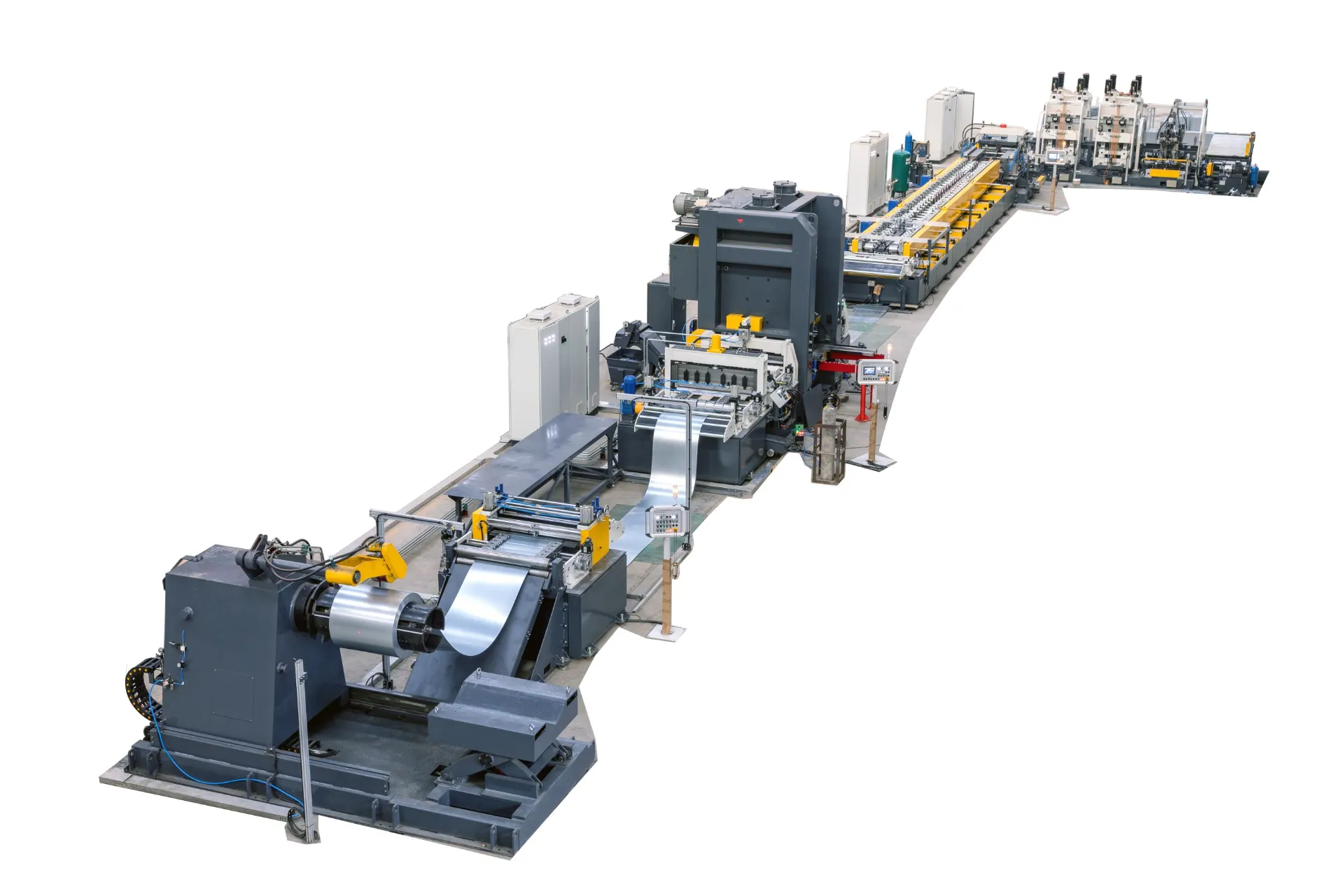

This roll forming line is engineered for manufacturing carbon steel frames used in photovoltaic (PV) solar panels. Designed for stability and efficiency, the machine automates punching, forming, and cutting in a continuous process, allowing for high-precision frame production with minimal material waste.

This model is optimized for long-run production with programmable control and real-time diagnostics.

2. Machine Composition

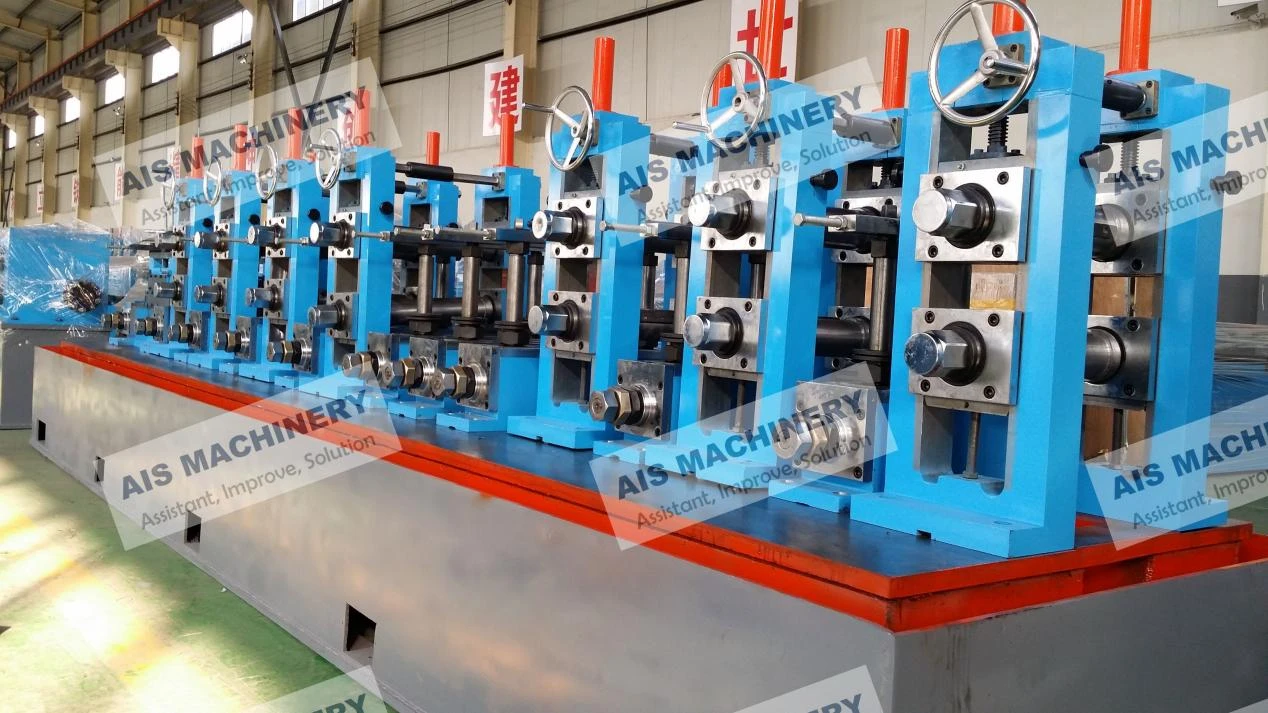

The system is composed of the following modules:

-

Manual Decoiler or Hydraulic Uncoiler

-

Feeding and Leveling System

-

Precision Servo Punching Station

-

Main Roll Forming Section

-

Servo Flying Shear Cut-Off Unit

-

Runout Table and Optional Auto Stacker

-

Centralized Electrical Control System (PLC + HMI)

3. Technical Data

| Parameter |

Specification |

| Frame Material |

Cold rolled carbon steel, galvanized steel |

| Material Width |

45 – 100 mm |

| Material Thickness |

0.8 – 2.0 mm |

| Production Speed |

Up to 15 meters per minute |

| Forming Stations |

14 – 20 steps (customizable) |

| Cutting Tolerance |

±0.3 mm |

| Punching Accuracy |

±0.5 mm |

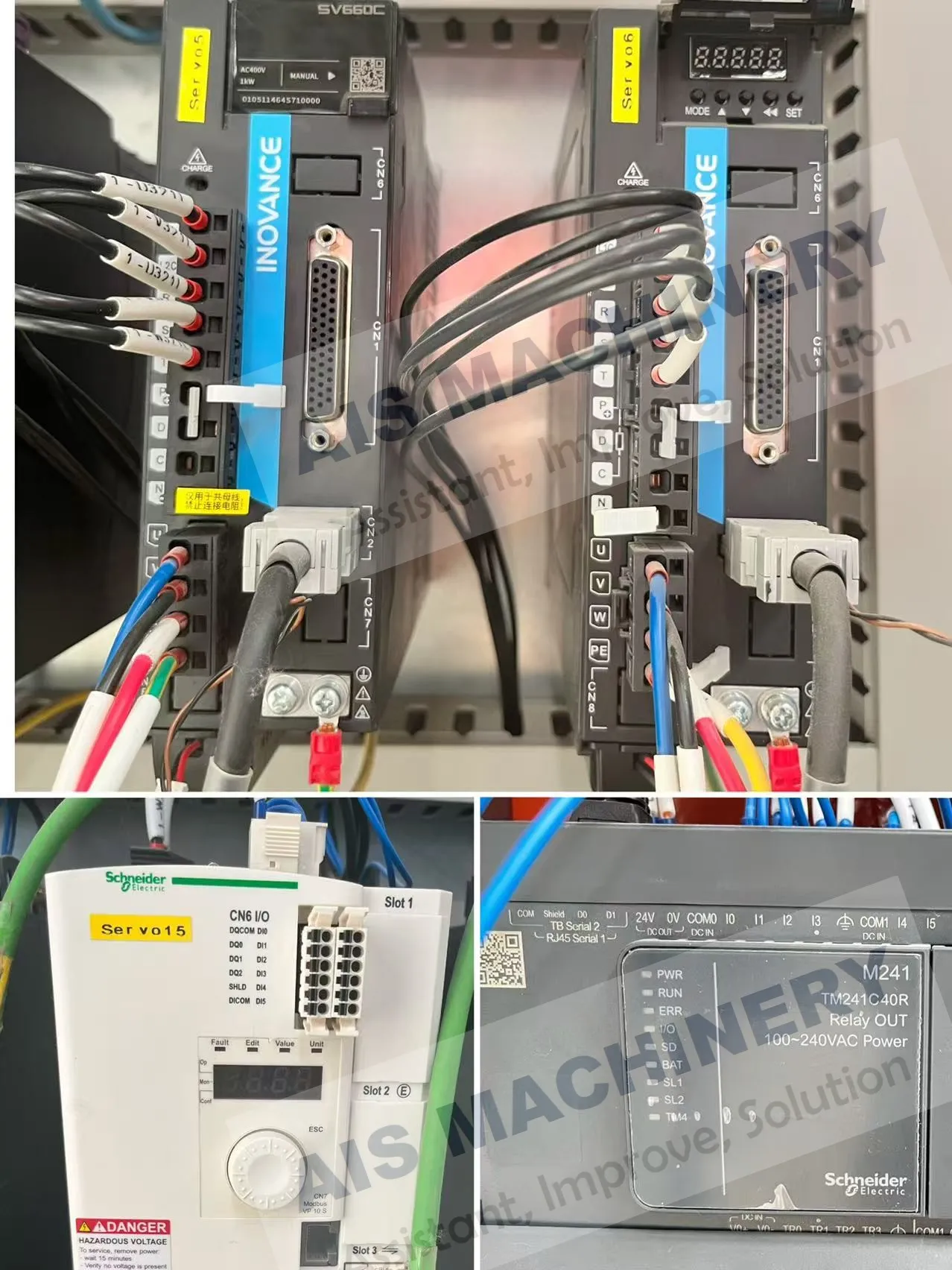

| Control System |

Siemens PLC, touch HMI, encoder feedback |

| Required Power Supply |

380V, 50Hz, 3-phase |

4. Operating Procedure

▶️ Before You Start

-

Check power connection, oil level in hydraulic system, and air pressure.

-

Ensure the punching mold and cutting blade are clean and firmly secured.

-

Load the steel coil on the uncoiler and lock with safety clamps.

▶️ Startup Process

-

System Boot

-

Parameter Input via HMI

-

Input length of frame, punching positions, and number of holes.

-

Set the batch quantity and material thickness.

-

Load or recall saved profile data if applicable.

-

Material Feeding

-

Production Mode

-

Switch to “Auto Run”.

-

Monitor the HMI screen for live speed, punch counts, and cut count.

-

Inspect first 2–3 frames for dimensional accuracy.

▶️ Stopping & Changeover

-

Press “Stop” and wait for the current piece to finish cutting.

-

Change punching dies or adjust rollers if switching frame types.

-

Use jog mode to test feed before resuming auto production.

5. Routine Maintenance

| Task |

Frequency |

Notes |

| Clean roll surfaces |

Daily |

Use anti-rust oil |

| Check punching die wear |

Weekly |

Replace if edge dull |

| Lubricate forming bearings |

Every 2 days |

Use light-grade machine oil |

| Inspect sensors & cables |

Weekly |

Check for wear or disconnection |

| Back up PLC data |

Monthly |

Via USB port on HMI |

6. Troubleshooting Guide

| Symptom |

Possible Cause |

Solution |

| Frame length deviation |

Encoder loose / wrong data |

Recalibrate encoder |

| Punch misalignment |

Servo lag or mold shift |

Reposition mold and reset zero |

| Uneven frame shape |

Roller misadjusted |

Re-level forming station |

| Material jam in cutter |

Blade worn or too slow |

Replace blade, adjust servo timing |

7. Frequently Asked Questions (FAQ)

Q: Is carbon steel strong enough for outdoor frames?

A: Yes. With proper galvanization or powder coating, carbon steel frames offer excellent strength and corrosion resistance at a much lower cost than aluminum.

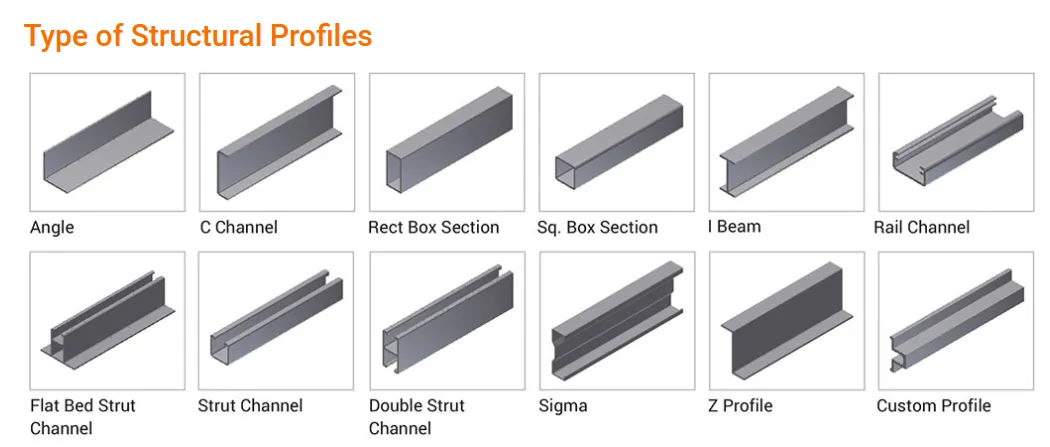

Q: Can one machine make different sizes?

A: Absolutely. Frame length, hole positions, and even roll gaps can be adjusted via PLC. Some wider profiles may need partial tool change.

Q: What is the estimated tool life?

A: Punching dies typically last 80,000–120,000 cycles depending on material. Cutting blades may last 30,000–50,000 cuts with proper lubrication.

Q: Can I integrate a stacker later?

A: Yes. The output section includes optional ports and logic for integration with auto stackers or robotic arms.

8. Safety Instructions

-

Never place hands near the roll station during operation.

-

Always disconnect power before adjusting tooling.

-

Emergency stops are located at the entry and exit ends.

-

Wear gloves and safety glasses when changing dies.

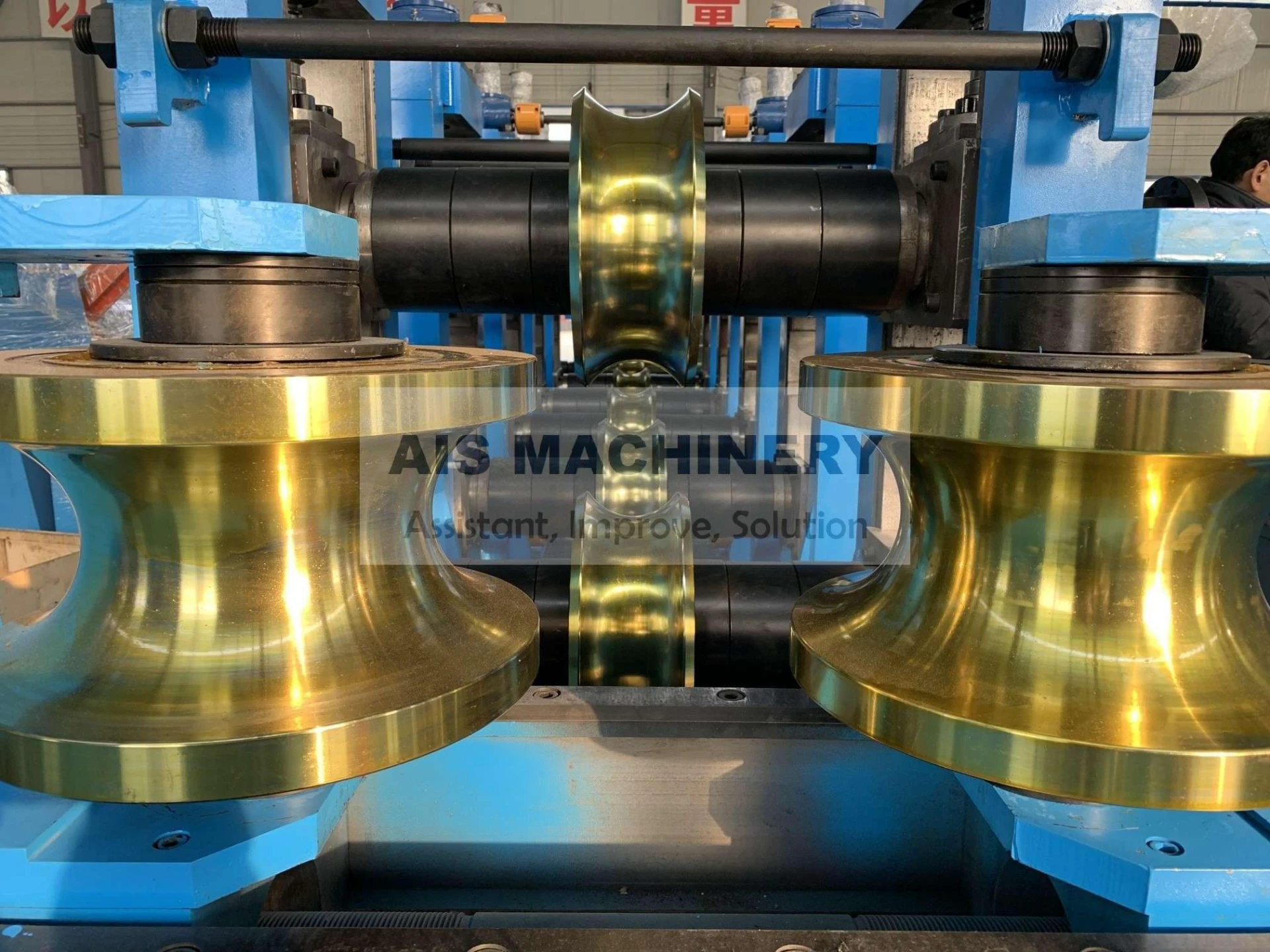

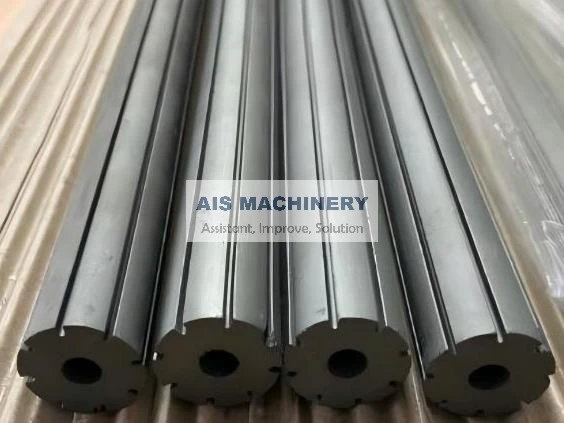

Эта полоса в профилирующих стендах постепенно трансформируется в свою окончательную форму. Этот процесс учитывает механические и характерные напряжения металла и позволяет использовать различные марки стали. Два горизонтальных вала каждой головки управляются двигателем машины, что обеспечивает равномерный привод полосы. Во время холодной прокатки такие операции, как пробивка отверстий, штамповка логотипа, могут выполняться в режиме онлайн.

Затем готовая металлическая секция разрезается на гидравлическом сервоотрезном станке до нужной длины.

1.Для чего используется профилегибочная машина?

Машины для холодной прокатки используются в различных отраслях промышленности, включая строительство, автомобилестроение, аэрокосмическую промышленность и производство. Они высокоавтоматизированы и могут производить высококачественную продукцию с высокой скоростью, что делает их популярным выбором для массового производства.

4. Техническая схема производственной линии

{Steel Tape}→ Uncoiler →Strip-head Cutter and welder→Spiral accumulator→Forming section →Hole punching device→Hydraulic servo driven cutoff→→ Run-out table

ОБОРУДОВАНИЕ ДЛЯ ОТНОШЕНИЙ

Мы поставляем все оборудование для входного участка трубопрокатного стана:

Катушка вагона

Одинарный и двойной разматыватель и гидравлический и пневматический разматыватель

Очиститель и прижимной роликовый рычаг

Машина для выравнивания

Автоматические и полуавтоматические ножницы и стыковые сварочные машины

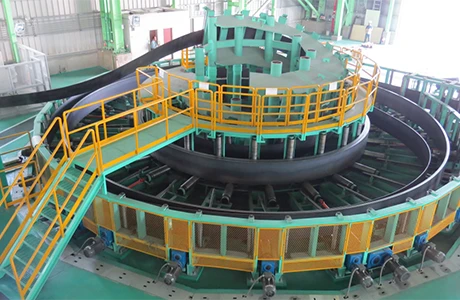

Vertical Cage Accumulator & Horizontal Loop Accumulator & Landing Horizontal Spiral Loop Accumulator

СЕКЦИЯ ОТДЕЛКИ ТРУБОПРОКАТНОГО СТАНА

We provides all equipment to tube mill Finishing section:

1. Eddy current machine

2. Seam annealing machine

3. Straightener machine

4. Chamfer and end facer machine

5. Hydro Tester machine

6. Threading machine

7. Painting and oil machine

8. Automatic bundle and package machine

9. Drilling machine

ЗАПЧАСТИ НА ВЫБОР

Наши запасные части применяются:

1. Roller, Mould, Cr12, Cr12Mov material, D2,D3 material

2. Ferrite, Impeder, Fiberglass tube

3. HSS saw blades, TCT Saw blades, Friction saw blades

4. OD burr remove inserts, ID burr remover inserts

5. HF welder Induction Coil and other HF welder spare parts

6. Copper tube for induction Coil, PTFE pipe for Induction Coil

7. Mosfet, Boards

8. Steel pipe Strapping machine

9. Zinc Spray Machine, Zinc wire, Zinc spray gun

НАШ СЕРТИФИКАТ

НАШИ УСЛУГИ

Почему стоит выбрать нас?

Передовые технологии, надежное качество, превосходный сервис!

Оптимизированный дизайн, выбор высококачественных материалов!

Гарантия процесса термообработки!

Спирально-коническая передача, барабанная зубчатая муфта и цементация.

Закалка зубьев шестерен.

Приводная система стабильна, эффективна и удобна в использовании с низким уровнем шума.

Высокая точность, износостойкость и длительный срок службы роликов.

Все токарные станки, шпоночные пазы позиционируются и фрезеруются с помощью ЧПУ.

Наш сервис

Предпродажное обслуживание

1. We can provide machine running videos for reference

2. We will recommend the most suitable equipment according to the needs of customers

3. We can provide the layout of the factory

4. We welcome customers to visit our factory

Послепродажное обслуживание

1. Мы доставим машину и предоставим документы вовремя, чтобы вы могли быстро получить машину.

2. После завершения подготовительных работ наша быстрая и профессиональная команда инженеров по послепродажному обслуживанию отправится на ваш завод, чтобы установить машину, предоставить вам руководство по эксплуатации и обучить ваших сотрудников, чтобы они могли эффективно управлять машиной.

3.Мы предоставляем гарантию сроком на один год и пожизненную техническую поддержку.

4. Хорошо обученный и опытный персонал ответит на все ваши вопросы на английском и китайском языках.

5,24 часа на ответ инженера.

6.Ваши деловые отношения с нами будут конфиденциальны для любых третьих лиц.

Контроль качества

У нас есть единый отдел качества, который следит за качеством сырья и обеспечивает бесперебойную работу оборудования.

Тел:86-15176910262

Тел:86-15176910262