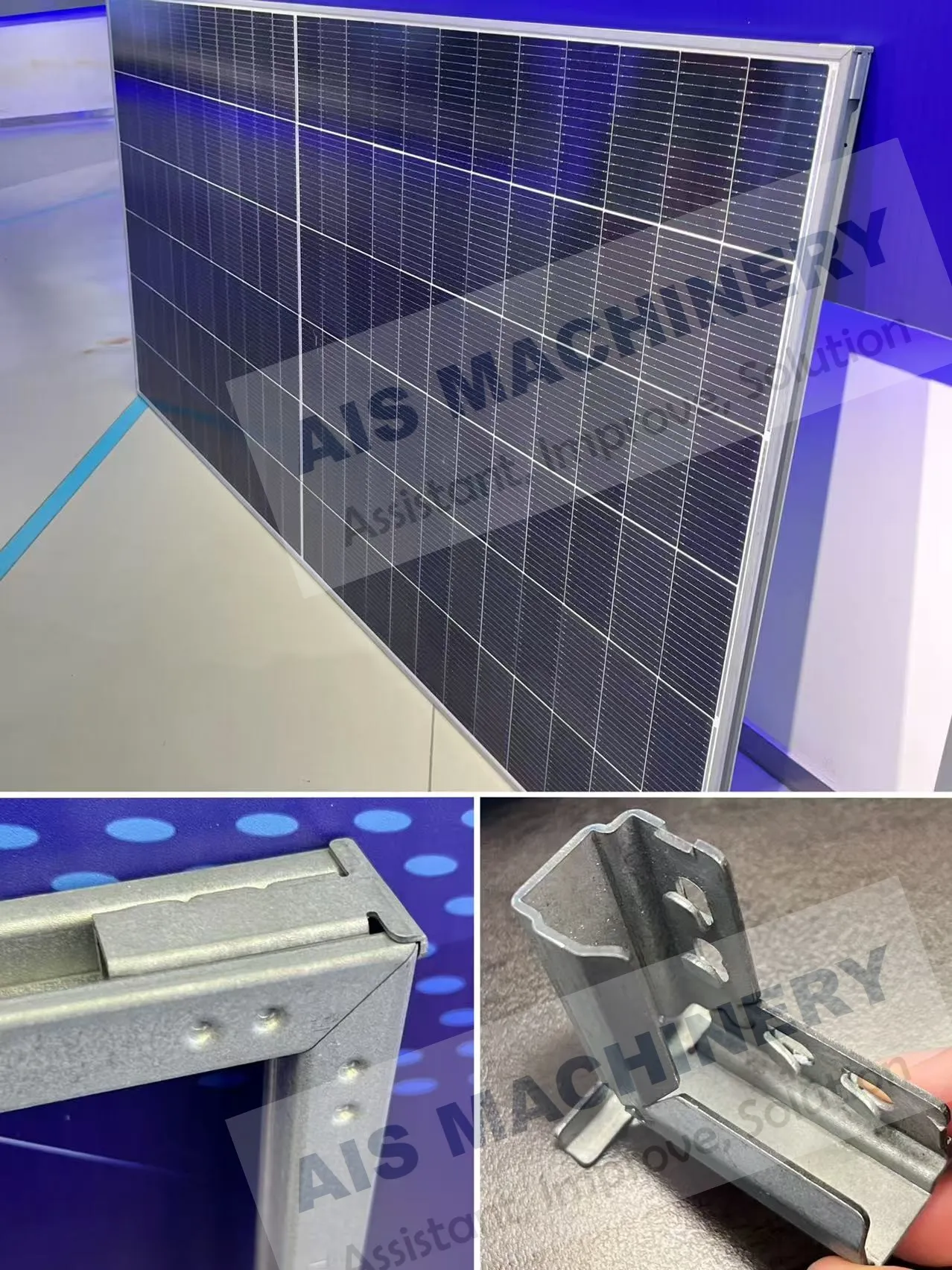

Solar Panel Frame Roll Forming Machine (Carbon Steel Type)

1. Introduction

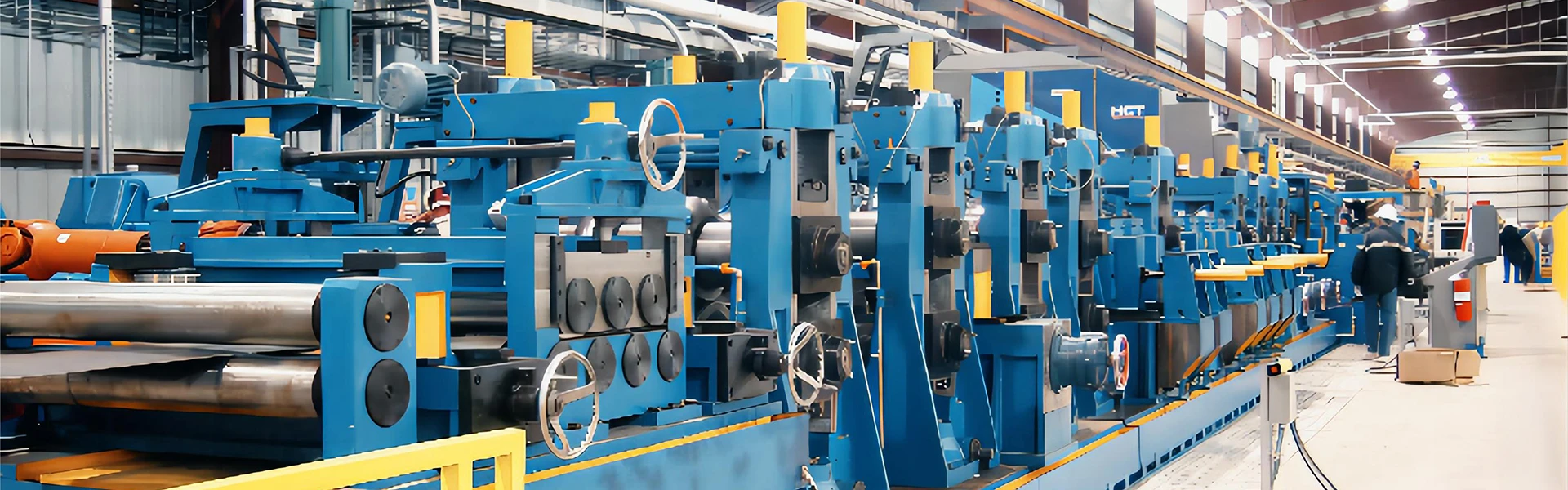

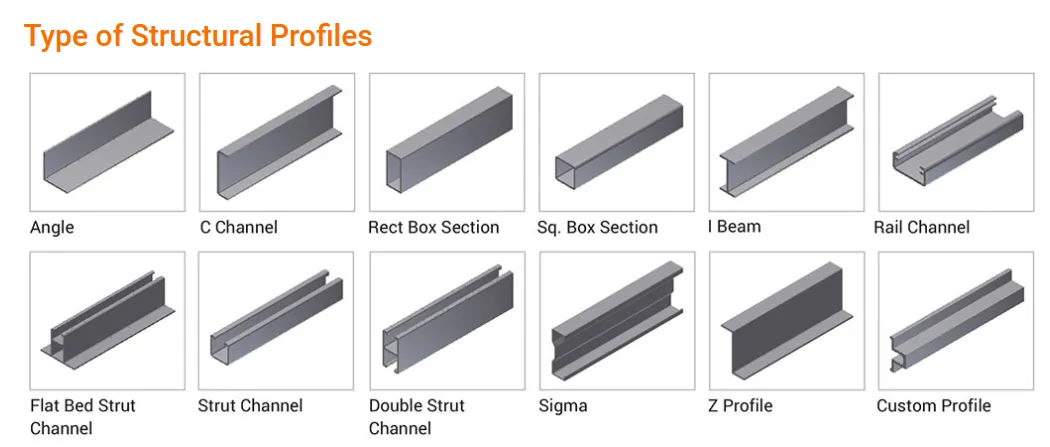

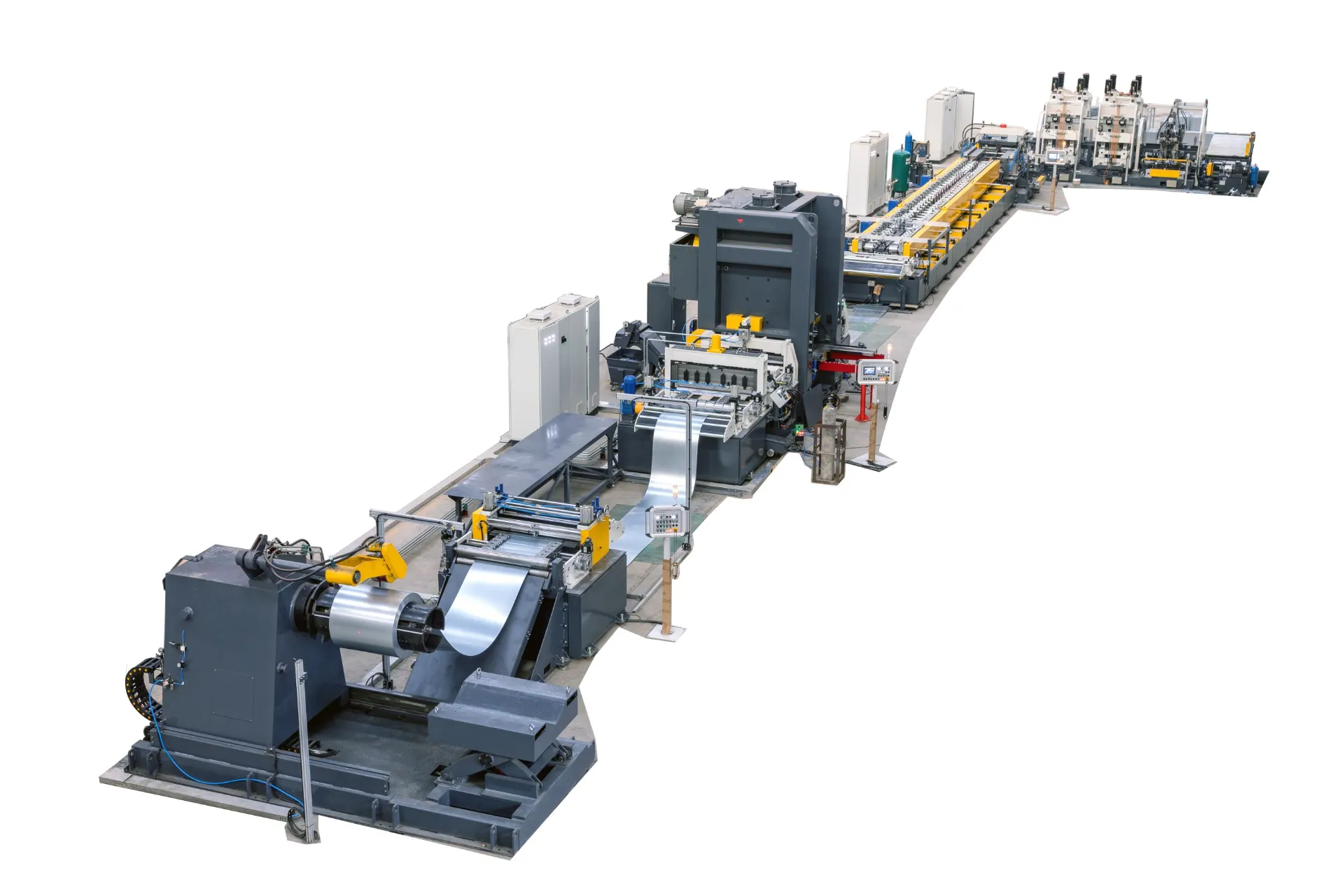

This roll forming line is engineered for manufacturing carbon steel frames used in photovoltaic (PV) solar panels. Designed for stability and efficiency, the machine automates punching, forming, and cutting in a continuous process, allowing for high-precision frame production with minimal material waste.

This model is optimized for long-run production with programmable control and real-time diagnostics.

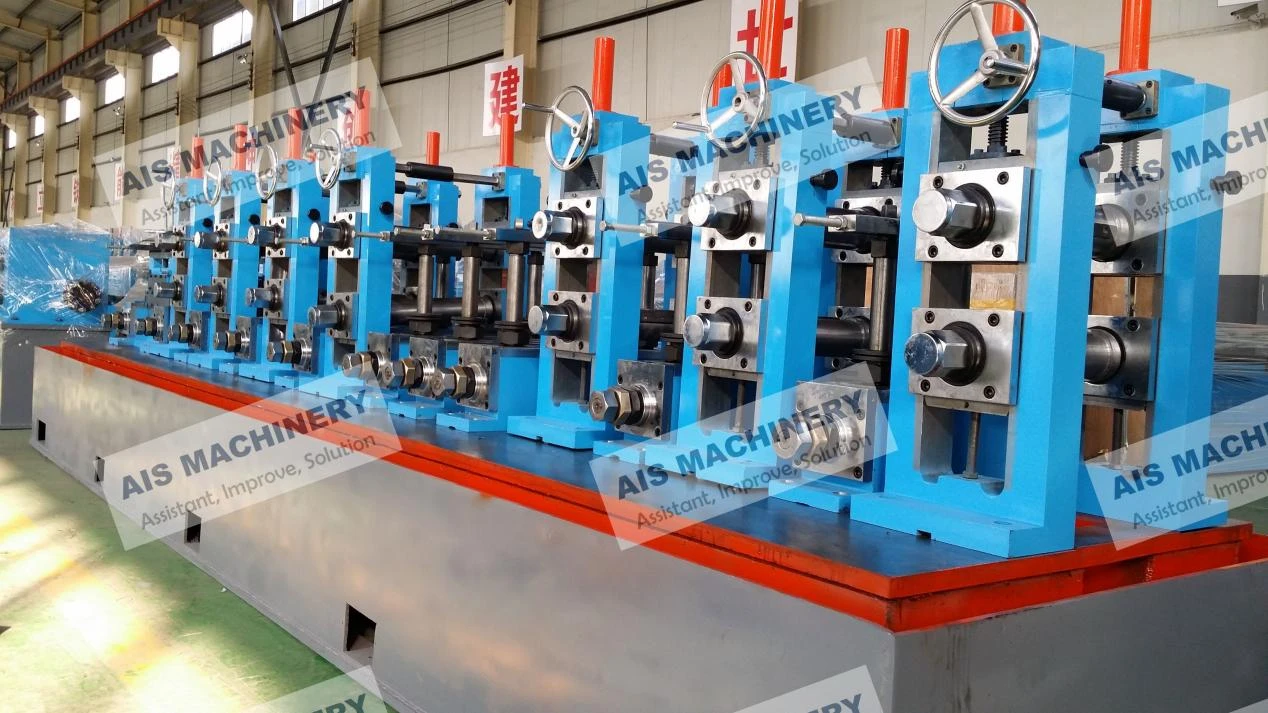

2. Machine Composition

The system is composed of the following modules:

-

Manual Decoiler or Hydraulic Uncoiler

-

Feeding and Leveling System

-

Precision Servo Punching Station

-

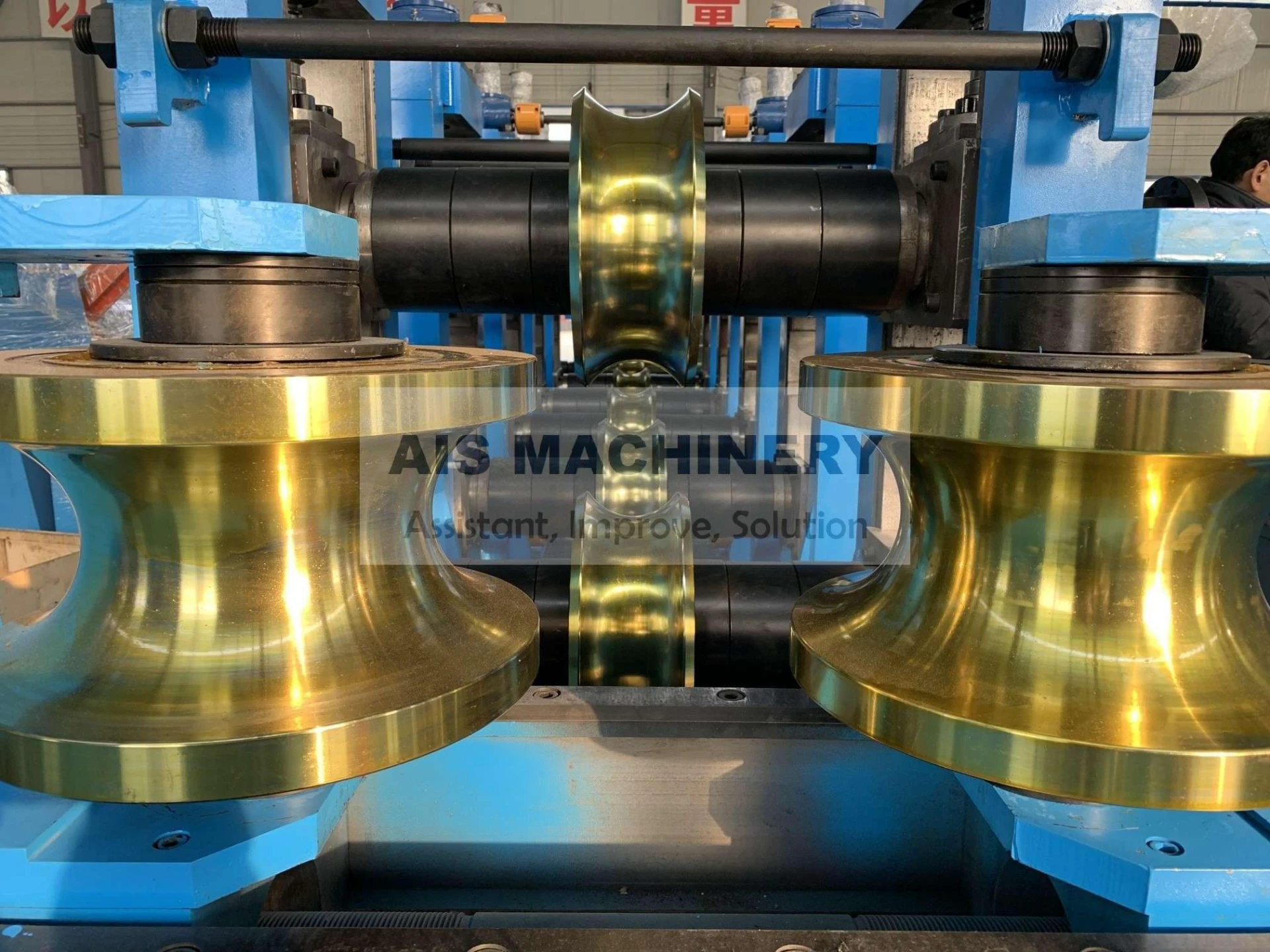

Main Roll Forming Section

-

Servo Flying Shear Cut-Off Unit

-

Runout Table and Optional Auto Stacker

-

Centralized Electrical Control System (PLC + HMI)

3. Technical Data

| Parameter |

Specification |

| Frame Material |

Cold rolled carbon steel, galvanized steel |

| Material Width |

45 – 100 mm |

| Material Thickness |

0.8 – 2.0 mm |

| Production Speed |

Up to 15 meters per minute |

| Forming Stations |

14 – 20 steps (customizable) |

| Cutting Tolerance |

±0.3 mm |

| Punching Accuracy |

±0.5 mm |

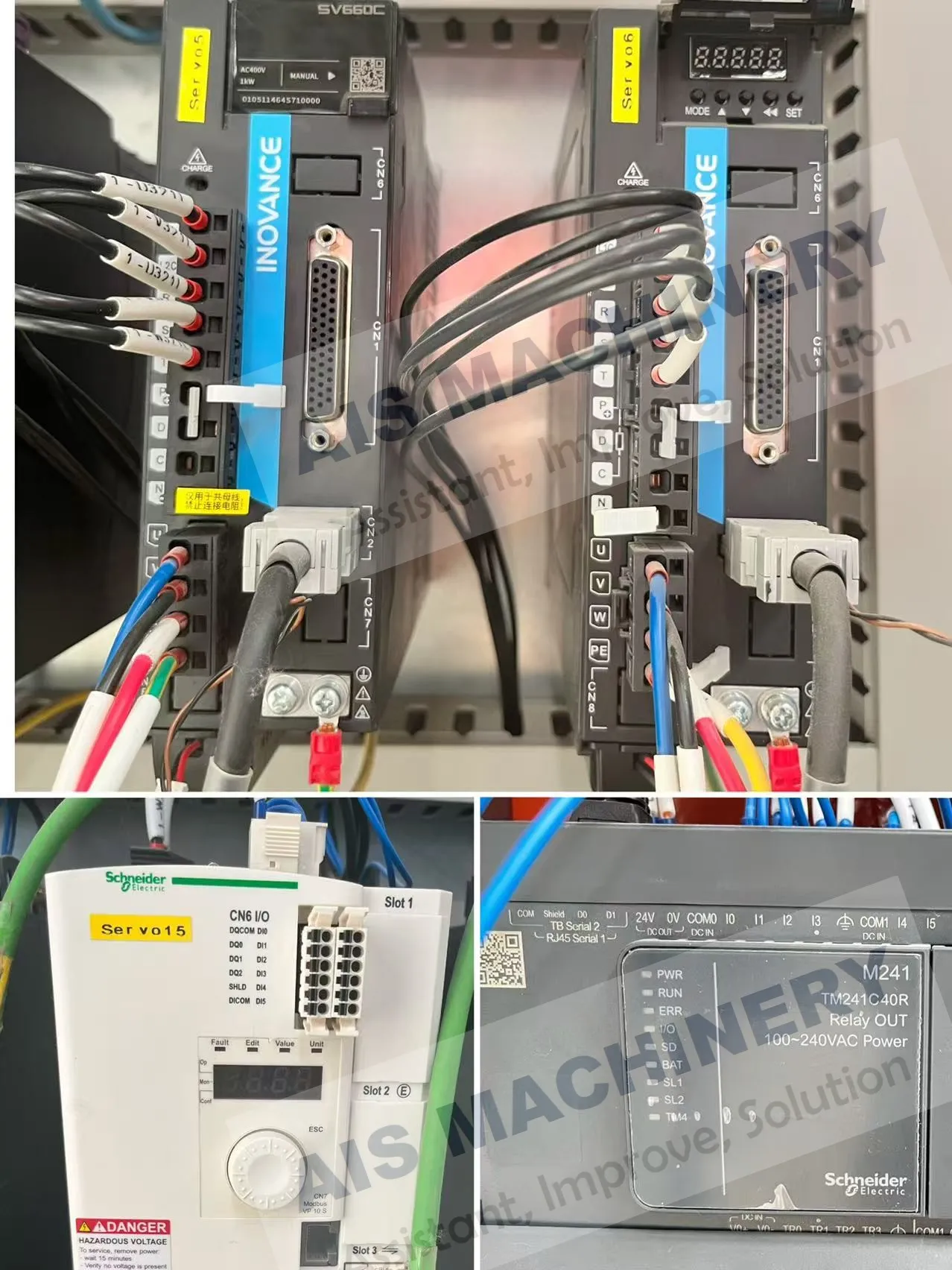

| Control System |

Siemens PLC, touch HMI, encoder feedback |

| Required Power Supply |

380V, 50Hz, 3-phase |

4. Operating Procedure

▶️ Before You Start

-

Check power connection, oil level in hydraulic system, and air pressure.

-

Ensure the punching mold and cutting blade are clean and firmly secured.

-

Load the steel coil on the uncoiler and lock with safety clamps.

▶️ Startup Process

-

System Boot

-

Parameter Input via HMI

-

Input length of frame, punching positions, and number of holes.

-

Set the batch quantity and material thickness.

-

Load or recall saved profile data if applicable.

-

Material Feeding

-

Production Mode

-

Switch to “Auto Run”.

-

Monitor the HMI screen for live speed, punch counts, and cut count.

-

Inspect first 2–3 frames for dimensional accuracy.

▶️ Stopping & Changeover

-

Press “Stop” and wait for the current piece to finish cutting.

-

Change punching dies or adjust rollers if switching frame types.

-

Use jog mode to test feed before resuming auto production.

5. Routine Maintenance

| Task |

Frequency |

Notes |

| Clean roll surfaces |

Daily |

Use anti-rust oil |

| Check punching die wear |

Weekly |

Replace if edge dull |

| Lubricate forming bearings |

Every 2 days |

Use light-grade machine oil |

| Inspect sensors & cables |

Weekly |

Check for wear or disconnection |

| Back up PLC data |

Monthly |

Via USB port on HMI |

6. Troubleshooting Guide

| Symptom |

Possible Cause |

Solution |

| Frame length deviation |

Encoder loose / wrong data |

Recalibrate encoder |

| Punch misalignment |

Servo lag or mold shift |

Reposition mold and reset zero |

| Uneven frame shape |

Roller misadjusted |

Re-level forming station |

| Material jam in cutter |

Blade worn or too slow |

Replace blade, adjust servo timing |

7. Frequently Asked Questions (FAQ)

Q: Is carbon steel strong enough for outdoor frames?

A: Yes. With proper galvanization or powder coating, carbon steel frames offer excellent strength and corrosion resistance at a much lower cost than aluminum.

Q: Can one machine make different sizes?

A: Absolutely. Frame length, hole positions, and even roll gaps can be adjusted via PLC. Some wider profiles may need partial tool change.

Q: What is the estimated tool life?

A: Punching dies typically last 80,000–120,000 cycles depending on material. Cutting blades may last 30,000–50,000 cuts with proper lubrication.

Q: Can I integrate a stacker later?

A: Yes. The output section includes optional ports and logic for integration with auto stackers or robotic arms.

8. Safety Instructions

-

Never place hands near the roll station during operation.

-

Always disconnect power before adjusting tooling.

-

Emergency stops are located at the entry and exit ends.

-

Wear gloves and safety glasses when changing dies.

Esta banda en los puestos de perfilado se transforma progresivamente hacia su forma final. Este proceso respeta las tensiones mecánicas y características del metal y permite el uso de múltiples calidades de aceros. Dos ejes horizontales de cada cabezal son controlados por el motor de la máquina, lo que garantiza un arrastre regular de la banda. Durante el conformado en frío, operaciones como punzonado, estampación de logotipos, se pueden realizar en línea.

Luego, la sección de metal final se corta mediante una máquina de corte servo hidráulica a la longitud deseada.

1.¿Para qué se utiliza una máquina perfiladora?

Las máquinas perfiladoras en frío se utilizan en diversas industrias, como la construcción, la automoción, la aeroespacial y la fabricación. Están altamente automatizadas y pueden producir productos de alta calidad a gran velocidad, lo que las convierte en una opción popular para la producción en masa.

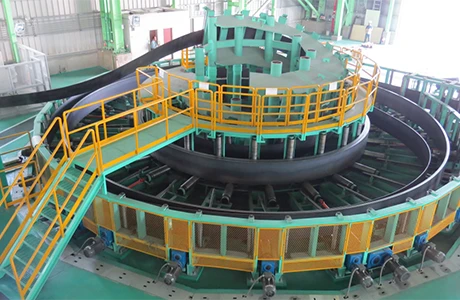

4. El flujo técnico de la línea de producción

{Steel Tape}→ Uncoiler →Strip-head Cutter and welder→Spiral accumulator→Forming section →Hole punching device→Hydraulic servo driven cutoff→→ Run-out table

EQUIPO DE RELACIÓN

Proporcionamos todo el equipamiento para la sección de entrada del molino de tubos:

Carro de bobinas

Desenrollador de cabezal simple y doble y desenrollador hidráulico y neumático

Pelador y brazo de sujeción del rodillo

Maquina aplanadora

Cizalla y soldadora a tope automática y semiautomática

Vertical Cage Accumulator & Horizontal Loop Accumulator & Landing Horizontal Spiral Loop Accumulator

SECCIÓN DE ACABADO DE LAMINADORAS DE TUBOS

We provides all equipment to tube mill Finishing section:

1. Eddy current machine

2. Seam annealing machine

3. Straightener machine

4. Chamfer and end facer machine

5. Hydro Tester machine

6. Threading machine

7. Painting and oil machine

8. Automatic bundle and package machine

9. Drilling machine

REPUESTOS A ELEGIR

Nuestras piezas de repuesto se aplican:

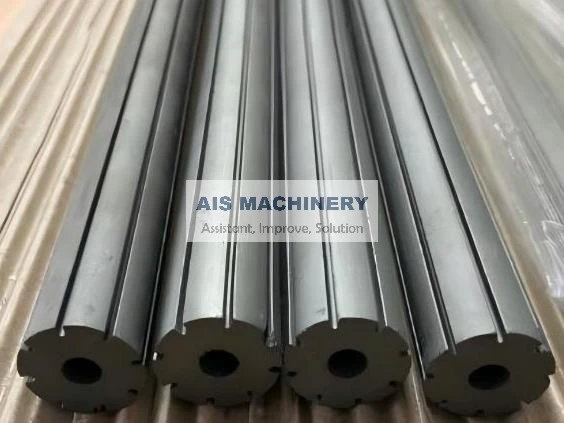

1. Roller, Mould, Cr12, Cr12Mov material, D2,D3 material

2. Ferrite, Impeder, Fiberglass tube

3. HSS saw blades, TCT Saw blades, Friction saw blades

4. OD burr remove inserts, ID burr remover inserts

5. HF welder Induction Coil and other HF welder spare parts

6. Copper tube for induction Coil, PTFE pipe for Induction Coil

7. Mosfet, Boards

8. Steel pipe Strapping machine

9. Zinc Spray Machine, Zinc wire, Zinc spray gun

NUESTRO CERTIFICADO

NUESTRO SERVICIO

¿Por qué elegirnos?

¡Tecnología líder, calidad confiable, excelente servicio!

¡Diseño optimizado, selección de materiales de alta calidad!

¡Garantía de proceso de tratamiento térmico!

Engranajes cónicos espirales, acoplamiento de engranajes de tambor y carburación.

Temple de dientes de engranajes.

Sistema accionado estable, eficiente y portátil con menor ruido.

Rodillos resistentes al desgaste de alta precisión y de larga vida útil.

Todos los tornos y ranuradores de las máquinas están posicionados y fresados mediante CNC.

Nuestro servicio

Servicio de preventa

1. We can provide machine running videos for reference

2. We will recommend the most suitable equipment according to the needs of customers

3. We can provide the layout of the factory

4. We welcome customers to visit our factory

Servicio postventa

1. Entregaremos la máquina y proporcionaremos los documentos a tiempo para asegurarnos de que pueda obtener la máquina rápidamente.

2. Cuando termine las condiciones de preparación, nuestro equipo de ingenieros de servicio posventa rápido y profesional irá a su fábrica para instalar la máquina, le entregará el manual de funcionamiento y capacitará a sus empleados hasta que puedan operar bien la máquina.

3. Ofrecemos un año de garantía y soporte técnico de por vida.

4. Nuestro personal capacitado y experimentado responderá todas sus consultas en inglés y chino.

5,24 horas para la respuesta del ingeniero.

6. Su relación comercial con nosotros será confidencial para cualquier tercero.

Control de calidad

Contamos con un departamento de calidad único, que se asegura de que el material de las materias primas sea bueno y garantiza que la máquina funcione sin problemas.

Teléfono: 86-15176910262

Teléfono: 86-15176910262