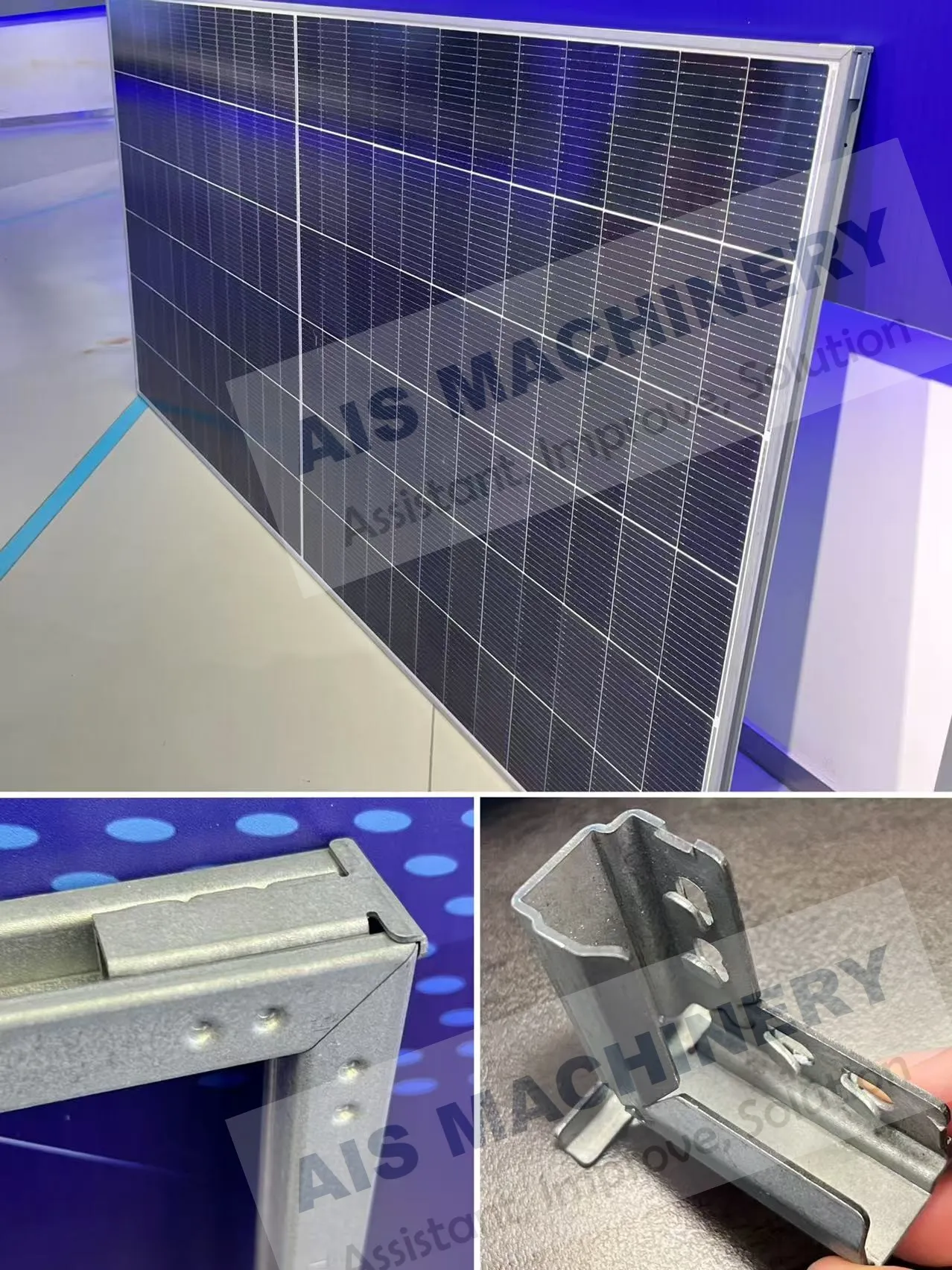

Solar Panel Frame Roll Forming Machine (Carbon Steel Type)

1. Introduction

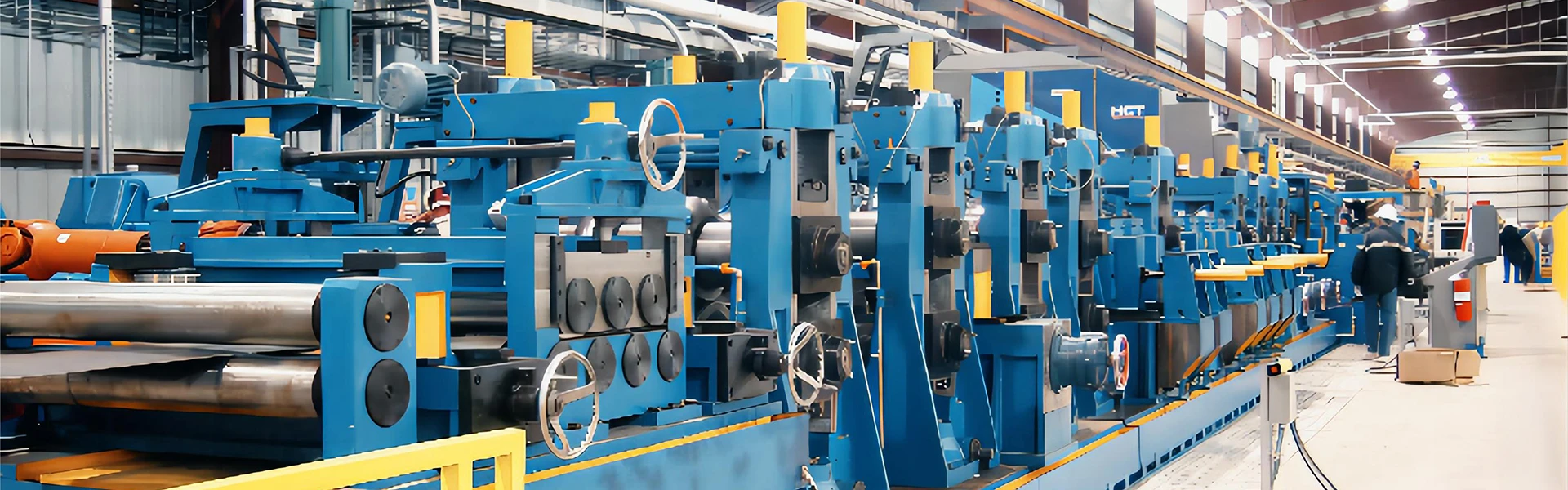

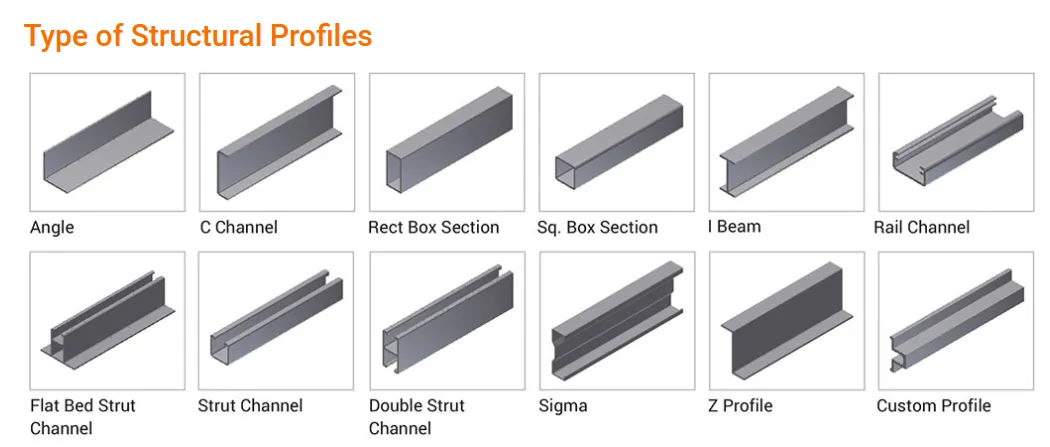

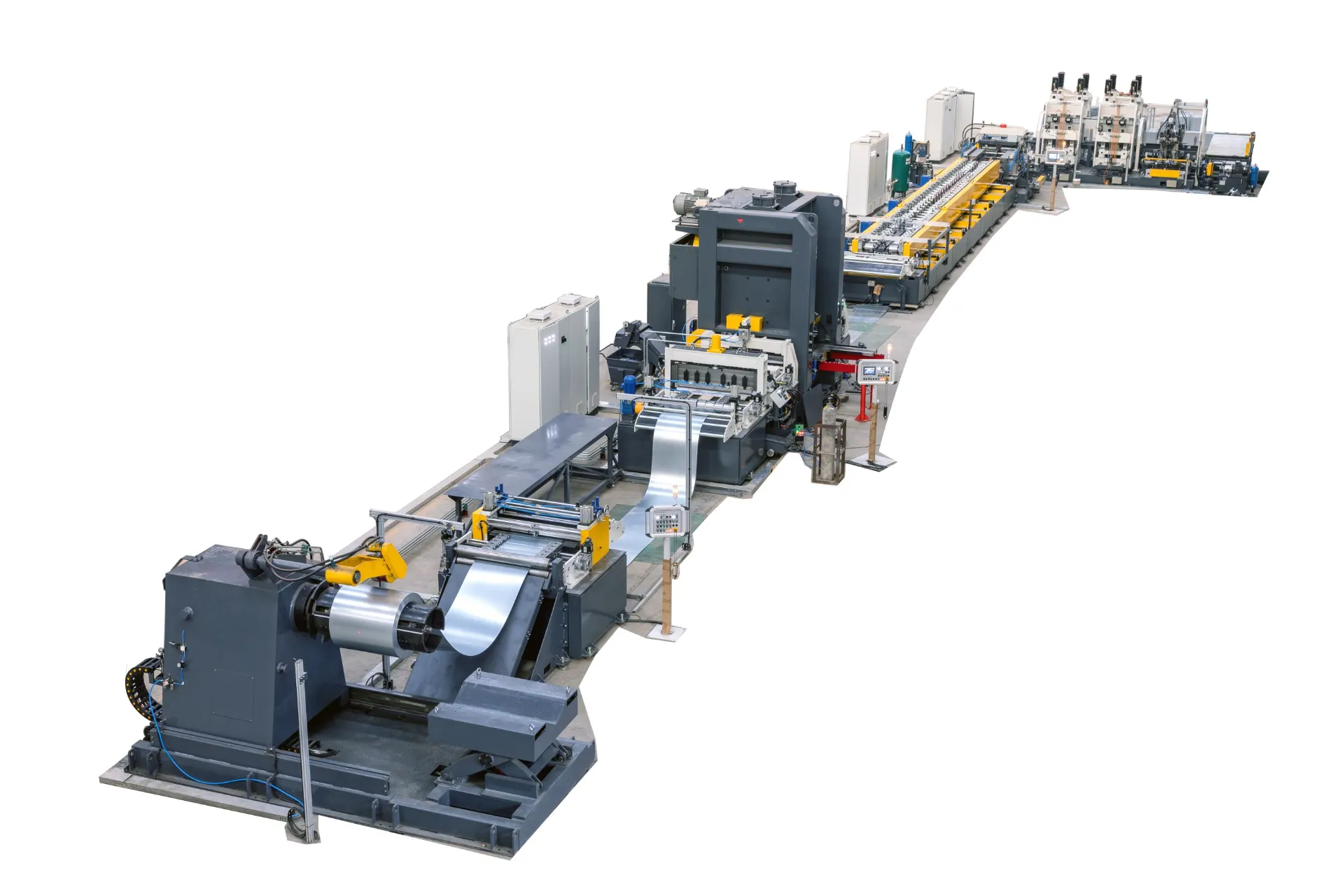

This roll forming line is engineered for manufacturing carbon steel frames used in photovoltaic (PV) solar panels. Designed for stability and efficiency, the machine automates punching, forming, and cutting in a continuous process, allowing for high-precision frame production with minimal material waste.

This model is optimized for long-run production with programmable control and real-time diagnostics.

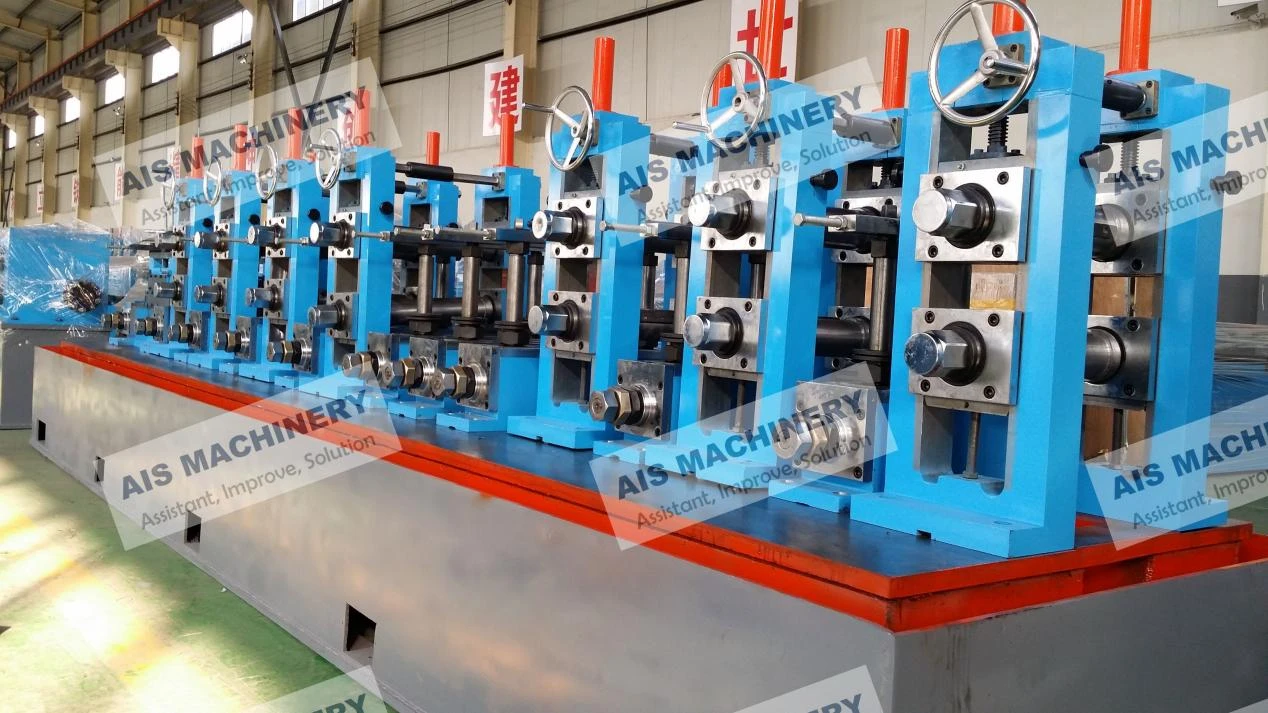

2. Machine Composition

The system is composed of the following modules:

-

Manual Decoiler or Hydraulic Uncoiler

-

Feeding and Leveling System

-

Precision Servo Punching Station

-

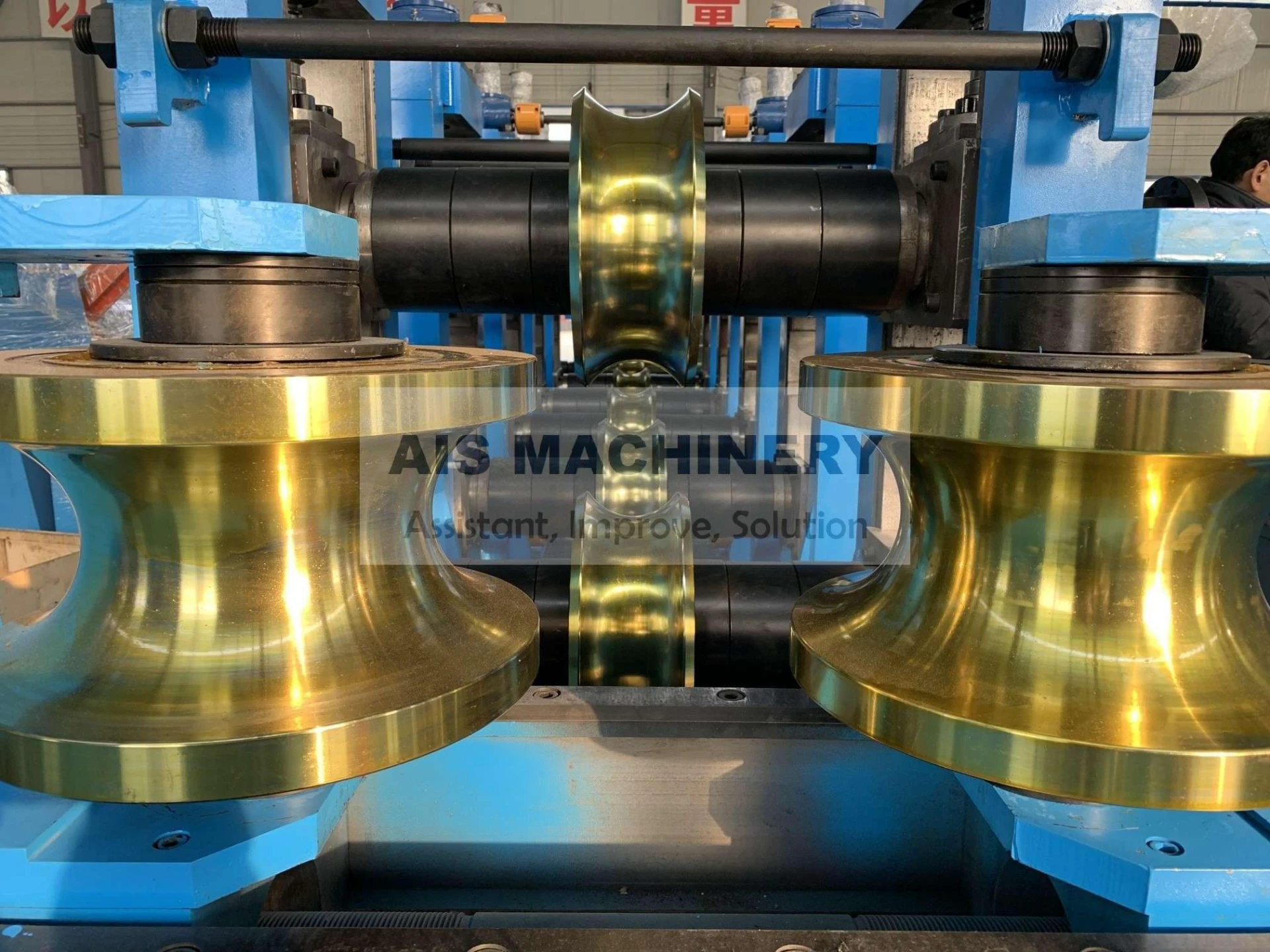

Main Roll Forming Section

-

Servo Flying Shear Cut-Off Unit

-

Runout Table and Optional Auto Stacker

-

Centralized Electrical Control System (PLC + HMI)

3. Technical Data

| Parameter |

Specification |

| Frame Material |

Cold rolled carbon steel, galvanized steel |

| Material Width |

45 – 100 mm |

| Material Thickness |

0.8 – 2.0 mm |

| Production Speed |

Up to 15 meters per minute |

| Forming Stations |

14 – 20 steps (customizable) |

| Cutting Tolerance |

±0.3 mm |

| Punching Accuracy |

±0.5 mm |

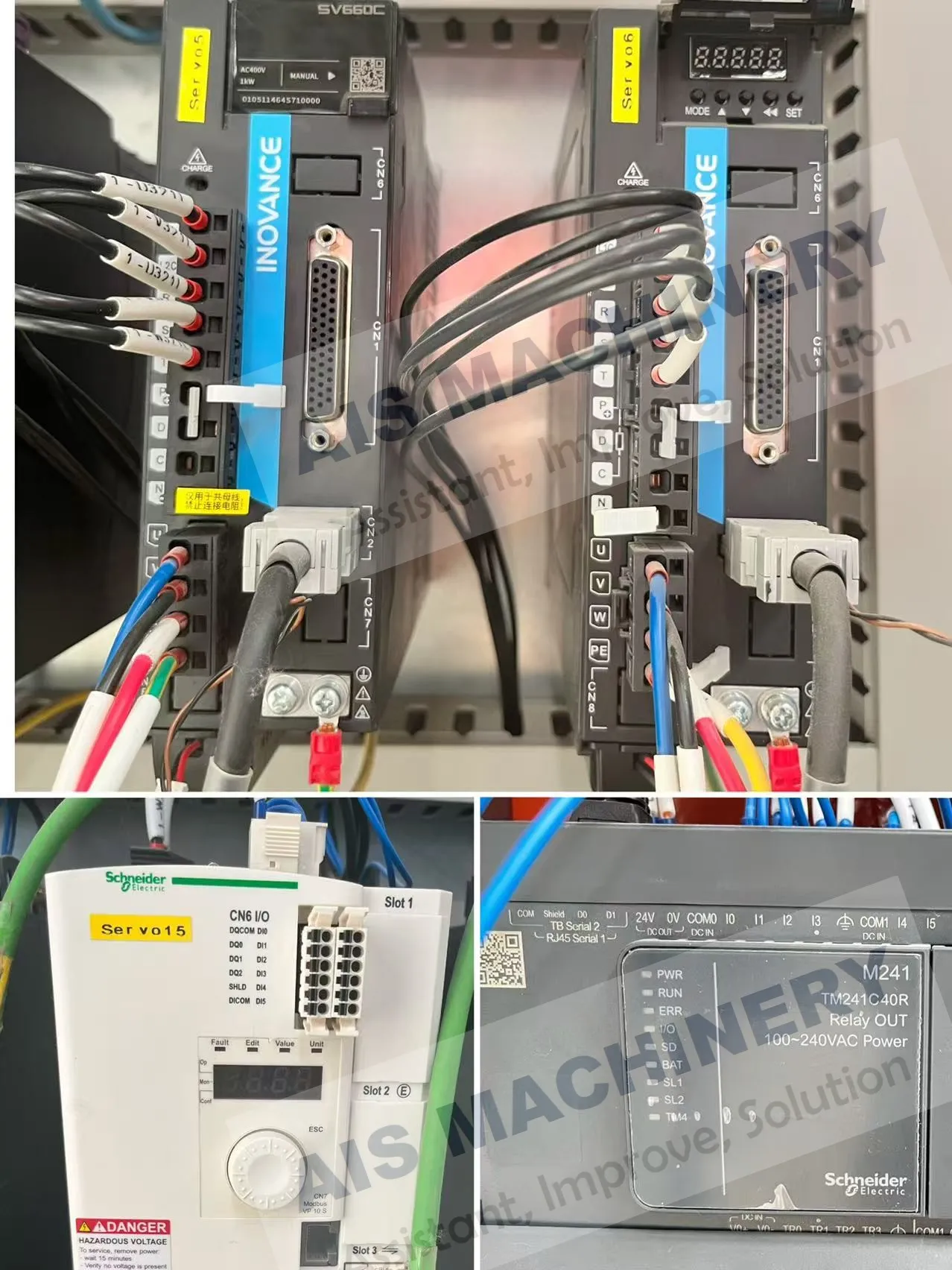

| Control System |

Siemens PLC, touch HMI, encoder feedback |

| Required Power Supply |

380V, 50Hz, 3-phase |

4. Operating Procedure

▶️ Before You Start

-

Check power connection, oil level in hydraulic system, and air pressure.

-

Ensure the punching mold and cutting blade are clean and firmly secured.

-

Load the steel coil on the uncoiler and lock with safety clamps.

▶️ Startup Process

-

System Boot

-

Parameter Input via HMI

-

Input length of frame, punching positions, and number of holes.

-

Set the batch quantity and material thickness.

-

Load or recall saved profile data if applicable.

-

Material Feeding

-

Production Mode

-

Switch to “Auto Run”.

-

Monitor the HMI screen for live speed, punch counts, and cut count.

-

Inspect first 2–3 frames for dimensional accuracy.

▶️ Stopping & Changeover

-

Press “Stop” and wait for the current piece to finish cutting.

-

Change punching dies or adjust rollers if switching frame types.

-

Use jog mode to test feed before resuming auto production.

5. Routine Maintenance

| Task |

Frequency |

Notes |

| Clean roll surfaces |

Daily |

Use anti-rust oil |

| Check punching die wear |

Weekly |

Replace if edge dull |

| Lubricate forming bearings |

Every 2 days |

Use light-grade machine oil |

| Inspect sensors & cables |

Weekly |

Check for wear or disconnection |

| Back up PLC data |

Monthly |

Via USB port on HMI |

6. Troubleshooting Guide

| Symptom |

Possible Cause |

Solution |

| Frame length deviation |

Encoder loose / wrong data |

Recalibrate encoder |

| Punch misalignment |

Servo lag or mold shift |

Reposition mold and reset zero |

| Uneven frame shape |

Roller misadjusted |

Re-level forming station |

| Material jam in cutter |

Blade worn or too slow |

Replace blade, adjust servo timing |

7. Frequently Asked Questions (FAQ)

Q: Is carbon steel strong enough for outdoor frames?

A: Yes. With proper galvanization or powder coating, carbon steel frames offer excellent strength and corrosion resistance at a much lower cost than aluminum.

Q: Can one machine make different sizes?

A: Absolutely. Frame length, hole positions, and even roll gaps can be adjusted via PLC. Some wider profiles may need partial tool change.

Q: What is the estimated tool life?

A: Punching dies typically last 80,000–120,000 cycles depending on material. Cutting blades may last 30,000–50,000 cuts with proper lubrication.

Q: Can I integrate a stacker later?

A: Yes. The output section includes optional ports and logic for integration with auto stackers or robotic arms.

8. Safety Instructions

-

Never place hands near the roll station during operation.

-

Always disconnect power before adjusting tooling.

-

Emergency stops are located at the entry and exit ends.

-

Wear gloves and safety glasses when changing dies.

Ця смуга в профілюючих клітях поступово трансформується до своєї остаточної форми. Цей процес враховує механічні та характерні напруги металу та дозволяє використовувати кілька марок сталі. Двома горизонтальними валами кожної головки керує двигун машини, що забезпечує регулярний привід смуги. Під час холодного формування такі операції, як пробивання отворів, штампування логотипу, можна виконувати онлайн.

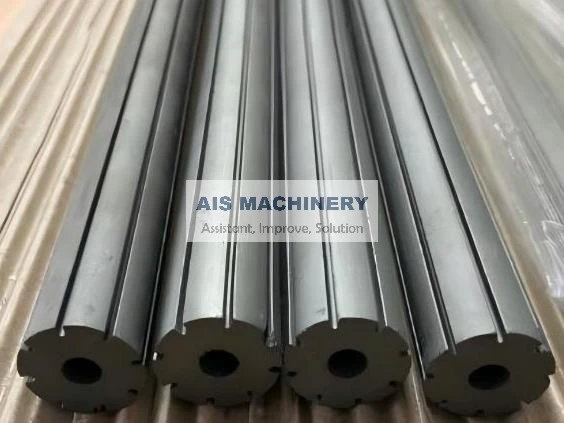

Потім остаточна металева секція розрізається гідравлічною серворізальною машиною до потрібної довжини.

1. Для чого використовується машина для формування рулонів?

Машини для холодного формування використовуються в різних галузях промисловості, включаючи будівництво, автомобільну, аерокосмічну та обробну промисловість. Вони високоавтоматизовані та можуть виробляти високоякісні продукти з високою швидкістю, що робить їх популярним вибором для масового виробництва.

4. Технічний потік потокової лінії

{Steel Tape}→ Uncoiler →Strip-head Cutter and welder→Spiral accumulator→Forming section →Hole punching device→Hydraulic servo driven cutoff→→ Run-out table

ВІДНОШЕННЯ ОБЛАДНАННЯ

Ми надаємо все обладнання для входу в трубопрокатний стан:

Котушка автомобіля

Розмотувач з однією та подвійною головкою та гідравлічний та пневматичний розмотувач

Очисник і утримуйте валик

Машина для плющення

Автоматичний і напівавтоматичний стригальний апарат і апарат для стикового зварювання

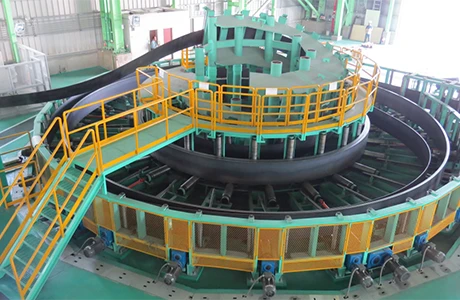

Vertical Cage Accumulator & Horizontal Loop Accumulator & Landing Horizontal Spiral Loop Accumulator

ДІЛЯННЯ ОБРАБОТКИ ТРУБНИХ СТАНІВ

We provides all equipment to tube mill Finishing section:

1. Eddy current machine

2. Seam annealing machine

3. Straightener machine

4. Chamfer and end facer machine

5. Hydro Tester machine

6. Threading machine

7. Painting and oil machine

8. Automatic bundle and package machine

9. Drilling machine

ЗАПЧАСТИНИ НА ВИБІР

Наші запасні частини застосовуються:

1. Roller, Mould, Cr12, Cr12Mov material, D2,D3 material

2. Ferrite, Impeder, Fiberglass tube

3. HSS saw blades, TCT Saw blades, Friction saw blades

4. OD burr remove inserts, ID burr remover inserts

5. HF welder Induction Coil and other HF welder spare parts

6. Copper tube for induction Coil, PTFE pipe for Induction Coil

7. Mosfet, Boards

8. Steel pipe Strapping machine

9. Zinc Spray Machine, Zinc wire, Zinc spray gun

НАШ СЕРТИФІКАТ

НАШ СЕРВІС

Чому обирають нас?

Передові технології, надійна якість, відмінний сервіс!

Оптимізований дизайн, вибір високоякісних матеріалів!

Гарантія процесу термічної обробки!

Спіральна конічна передача, муфта барабанної передачі та науглерожування.

Загартування зубів шестерень.

Привідна система стабільна, ефективна та придатна до носіння з низьким рівнем шуму.

Високоточна зносостійкість і довгий термін служби роликів.

Усі токарні верстати, шпонкові канавки позиціонуються та фрезеруються за допомогою ЧПУ.

Наш сервіс

Передпродажне обслуговування

1. We can provide machine running videos for reference

2. We will recommend the most suitable equipment according to the needs of customers

3. We can provide the layout of the factory

4. We welcome customers to visit our factory

Післяпродажне обслуговування

1. Ми доставимо машину та надамо документи вчасно, щоб переконатися, що ви можете швидко отримати машину

2. Коли ви завершите умови підготовки, наша швидка та професійна команда інженерів післяпродажного обслуговування вирушить на ваш завод, щоб встановити машину, надасть вам інструкцію з експлуатації та навчить вашого працівника, поки вони не зможуть добре працювати з машиною.

3.Ми надаємо річну гарантію та довічну технічну підтримку.

4. Добре навчений і досвідчений персонал відповість на всі ваші запити англійською та китайською мовами

5.24 години для відповіді інженера.

6. Ваші ділові відносини з нами будуть конфіденційними для будь-якої третьої сторони.

Контроль якості

У нас є єдиний відділ якості, який гарантує, що матеріал сировини є хорошим, і забезпечує безперебійну роботу машини.

Тел.: 86-15176910262

Тел.: 86-15176910262