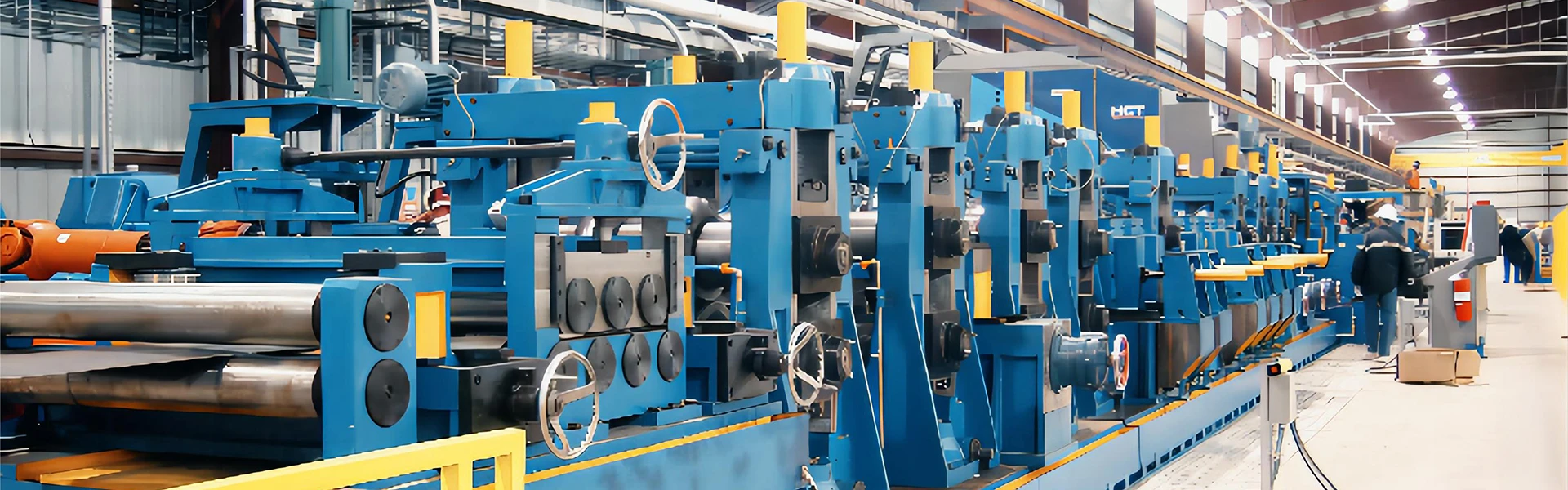

콜드롤 성형기

Cold Roll Forming Equipment is an efficient machine used to forming steel strips or plates into the required profiles through continuous cold processing. The equipment uses precision forming rollers to gradually shape the steel material, widely applied in the production of C-shaped, U-shaped, Z-shaped structural profiles. To meet different customer needs, the equipment can be equipped with a hydraulic punching unit, supporting servo tracking punching and cutting, ensuring high speed and precision. The equipment features a Siemens PLC control system and Schneider electric components, ensuring system stability and reliability while meeting international certification standards such as CSA, ISO, and CE. Its outstanding performance makes the cold roll forming equipment widely used in construction, support frameworks, and other structural components, providing high-strength and precise profiles.

콜드롤 성형이란 무엇입니까?

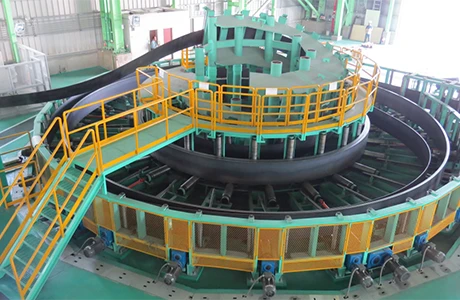

냉간 롤 성형은 열을 가하지 않고 금속 스트립이나 코일을 특정 프로필과 단면으로 성형하는 데 사용되는 금속 가공 공정입니다. 이 공정에는 평평한 금속 스트립이나 코일을 일련의 롤러에 공급하여 재료를 원하는 형태로 점진적으로 성형하는 것이 포함됩니다. 금속을 고온으로 가열하는 기존의 열간 압연과 달리 냉간 롤 성형은 실온에서 수행됩니다. 이를 통해 재료는 강도와 경도와 같은 고유한 특성을 유지하면서도 높은 정밀도와 매끄러운 마감을 얻을 수 있습니다. 냉간 롤 성형의 주요 장점은 엄격한 공차와 뛰어난 치수 정확도로 복잡한 모양을 생산할 수 있는 능력에 있으며, 이는 광범위한 응용 분야에 적합합니다.

냉간 롤 성형 중에 금속 스트립 또는 코일이 풀리고 기계에 공급되어 여러 세트의 롤러를 통과합니다. 각 롤러 세트는 특정 기능을 수행하도록 설계되어 금속을 점진적으로 구부리고 원하는 프로파일로 성형합니다. 이 공정은 연속적이므로 재료가 중단 없이 성형되어 고속 생산이 가능합니다. 금속이 롤러를 통과하면서 각도, 채널, Z-바 및 기타 맞춤형 프로파일과 같은 모양으로 점차 변형됩니다. 롤러는 일관된 성형을 제공하도록 신중하게 설계되어 최종 제품이 정확한 치수와 균일성을 갖도록 합니다. 냉간 롤 성형의 주요 특징 중 하나는 다양한 단면 모양의 프로파일을 생성할 수 있는 기능으로, 이는 다양한 응용 분야에 맞게 사용자 정의할 수 있습니다. 이 공정은 구조용 보, 도어 프레임, 지붕 패널과 같은 복잡한 형상의 부품을 생산할 수 있으므로 건설, 자동차 및 제조와 같은 산업에 이상적입니다.

콜드롤 성형은 또한 재료 효율성 측면에서 상당한 이점을 제공합니다. 이 공정에는 연속 성형이 포함되므로 폐기물이 최소화되어 대량 생산에 비용 효율적인 솔루션이 됩니다. 또한 콜드롤 성형은 변형 경화로 알려진 현상을 통해 재료의 강도를 향상시킵니다. 금속이 점진적으로 변형됨에 따라 내부 구조가 더 컴팩트해져 더 강하고 내구성 있는 제품이 됩니다. 따라서 콜드롤 성형은 무거운 하중이나 혹독한 조건을 견뎌야 하는 고강도 구성 요소를 생산하는 데 특히 적합합니다.

콜드롤 성형의 또 다른 장점은 표면 마감이 뛰어난 부품을 생산할 수 있다는 것입니다. 이 공정은 실온에서 수행되므로 금속은 고온 공정 중에 발생할 수 있는 산화 또는 스케일링 위험 없이 표면 품질을 유지합니다. 이를 통해 종종 최소한의 후처리가 필요한 더 깨끗하고 매끄러운 마감이 가능하여 시간과 비용을 모두 절감할 수 있습니다. 콜드롤 성형 기계는 고도로 자동화될 수 있으며, 많은 최신 시스템에는 생산 공정 전반에 걸쳐 정밀한 조정 및 모니터링을 가능하게 하는 컴퓨터화된 제어가 통합되어 있습니다. 이 자동화는 생산 효율성을 높이고 대량 생산에서 일관된 품질을 보장합니다. 또한 콜드롤 성형은 펀칭, 절단 또는 용접과 같은 추가 작업과 결합하여 제조 공정을 더욱 간소화하고 최소한의 취급으로 완성된 부품을 만들 수 있습니다.

콜드롤 성형은 최소한의 재료 낭비로 고품질 결과를 제공하는 다재다능하고 효율적인 제조 공정입니다. 고속으로 복잡하고 고강도의 구성 요소를 생산할 수 있는 능력으로 인해 건설 및 자동차부터 중공업 및 그 이상에 이르기까지 다양한 산업에서 필수적인 방법입니다.

냉간 압연 강철의 종류는 무엇인가?

냉간 압연 강은 일반적으로 재결정점인 화씨 1,000도(섭씨 538도)보다 낮은 실온에서 압연 공정을 거친 강종입니다. 이 공정을 통해 냉간 압연 강은 매끄러운 표면, 엄격한 공차, 열간 압연 강에 비해 향상된 강도를 갖게 됩니다. 강은 열간 압연 소재로 시작하여 실온에서 롤러를 통과하여 표면 마감과 치수 정확도가 뛰어난 제품이 됩니다. 냉간 압연 강재의 주요 특징은 향상된 표면 품질입니다. 강재는 더 매끄럽고 열간 압연 강재에 종종 존재하는 스케일과 같은 표면 결함이 적습니다. 따라서 가전 제품, 자동차 부품, 정밀 기계 생산과 같이 외관과 마감이 중요한 응용 분야에 이상적입니다. 또한 냉간 압연 강재는 열간 압연 강재보다 인장 강도가 높고 기계적 특성이 더 우수하여 내구성과 내마모성이 요구되는 응용 분야에 적합합니다.

냉간 압연강은 다양한 등급과 합금으로 제공되며, 사용되는 특정 유형의 강철은 응용 분야에 따라 다를 수 있습니다. 일반적인 등급에는 연강, 고강도 저합금강, 스테인리스강이 있습니다. 냉간 압연강의 합금 함량과 탄소 함량은 특성을 결정하는 데 중요합니다. 연강은 일반적으로 탄소 함량이 낮고 성형하기 쉬운 반면, 고탄소강은 더 단단하고 강합니다. 크롬, 니켈, 몰리브덴과 같은 원소를 포함하는 합금 냉간 압연강은 내식성과 강도가 증가하여 보다 특수한 응용 분야에 이상적입니다.

냉간 압연 공정은 또한 치수가 더 정밀한 소재를 만들어내는데, 이는 엄격한 공차가 필요한 많은 응용 분야에 필수적입니다. 이러한 정밀성 덕분에 제조업체는 추가 가공이 거의 필요 없이 서로 맞는 구성 요소를 만들 수 있습니다. 냉간 압연 강철은 건설 및 제조에서 자동차 및 항공우주에 이르기까지 광범위한 산업에서 사용할 수 있습니다.

외관 면에서 냉간 압연 강철은 일반적으로 윤기 있고 매끄러운 마감을 갖습니다. 이 마감은 재료의 미적 매력을 더할 뿐만 아니라 페인트, 아연 도금 또는 분말 코팅과 같은 코팅을 적용하는 데 도움이 됩니다. 냉간 압연 강철은 종종 추가 가공될 금속 부품 생산에 사용되는데, 개선된 표면 마감이 더 나은 최종 결과를 얻는 데 도움이 되기 때문입니다. 냉간 압연 강철은 구조 부품, 가전 제품, 심지어 정밀 도구 및 계측기 생산을 포함한 다양한 응용 분야에서 사용할 수 있습니다. 강도, 내구성 및 마감의 조합으로 인해 많은 산업에서 선호되는 선택입니다. 또한 용접, 절단 또는 기계 가공과 같은 추가 가공이 가능하기 때문에 냉간 압연 강철은 제조에 다재다능한 재료입니다.

메시지 보내기

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!